工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章电极——钼电极的蚀损与保护

2.2.7.1 钼电极的蚀损

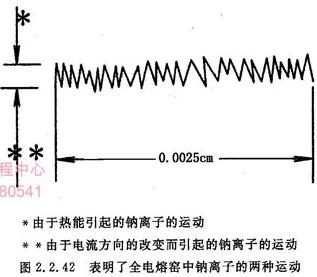

全电熔窑中,玻璃在电场的作用下钠离子的前后移动,对残余石英砂的熔解是有助的。图2.2.42表明了全电熔窑中,钠离子的两种运动,第一种运动是由于热能引起的,这次运动是短暂的,是在分子尺寸的水平上运动,有很高的频率,每秒钟大约有几百万次。这样热运动具有足够的能量使SiO2砂粒熔化。

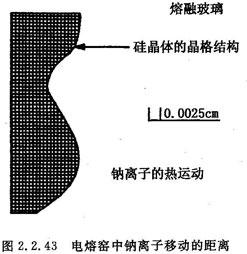

钠离子第二种运动是由于电流方向的改变。对60赫兹的交流电来说,这种运动是每秒钟120次,离子移动的距离大约为0.0025cm,如图2.2.43所示。这种离子移动的距离相对于石英砂粒来说是小的,但是相对于砂粒的晶格结构来说是大的。在电熔窑中钠离子移动的距离通过一个浅的氧化铝舟进行测量。氧化铝舟两端装有电极,并装满了熔融的玻璃,预先加热的玻璃(由在特殊的位置装有放射性的钠),当两边加上电压后,放射性的钠离子(以上述所提的速度)向阴极移动。由于电解的作用,钠离子的移动向石英砂晶体碰撞,此时由于热能分解的石英砂晶体而形成硅玻璃,并分散到熔融体内。

为了解释钠离子是否渗入熔融硅,建立如图2.2.44的设备。石英玻璃管的直径15mm,形成V型,用熔融的砂岩焊住接点,并形成两档。设备大约有8英寸长。在实验室窑炉中,两边装熔融的碎玻璃。Na2SO4加在熔融的玻璃一端的上方作为电极接触液体,铂金丝浸在Na2SO4中,并直接通入100V的电流,电流约为10几个mA。

铂金丝在该实验中不能持续很长时间,钠迁至一极,三氧化硫迁至另一极。气体由阳极释放出来。

15分钟之后,实验结束了,设备迅速f地冷却下来,挡板的一侧是稠密的乳浊物,档板的另一侧是清洁的。如图2.2.45所示说明电流驱动Na+进入熔融的SiO2,形成了方石英。

上述讨论的钠钙硅玻璃窑炉应多深为宜。从1t到140t的80座窑炉的实践来看,1.2m深足够了,不会有多余的砂粒越过熔化区(玻璃的质量可达器皿玻璃的要求)。

检查电化学现象对电极的影响,图2.2.46表示两根钼电极浸入熔融玻璃。在第一个半周期内,钠离子移至右边接受电子,立即变成Na。与电极没有发生反应。在高的电流密度的情况下,有可能与周围的玻璃液发生反应。

SO32—离子移到左边释放出两个电子变成SO3,SO3分解成SO2和O2,而释放出的O2与Mo电极起反应,形成MoO3 。由于对流作用MoO3进入玻璃,这就是所谓的电极腐蚀。

实践证明,接近电极那一层中由于硫酸盐耗尽而对电极的腐蚀减小,而当电极表层的玻璃离开,新的玻璃液又会带来新的硫酸盐而加剧对电极的侵蚀。

在电极周围的对流运动,对于水平电极和垂直电极来说是不同的。水平电极沿电极的长度方向有更多的低强度扩散流。

垂直电极从窑炉的底部拉引熔融玻璃,垂直电极由于电极附近特殊的加热效果。玻璃的表面则更热并一直升至电极端部,这种上升的玻璃液由底部粘在电极周围新鲜的玻璃液来代替。这样引起电极直径变细,直至电极完全被腐蚀掉。

在容器玻璃中,硫酸盐的侵蚀是常见的,这同样的反应可能出现在其它玻璃的氧化物成分中。例如当配合料中含有相当数量的硝酸盐时,并不是所有的硝酸盐都参与反应,引起电极的腐蚀。白砒和锑粉也是很容易还原的氧化物,它们也会引起电极的腐蚀。

安瓿玻璃,虽然在配合料中含有还原剂,含有很少的氧,但由于钼电极在安瓿玻璃中由于Mo晶体的长大,从而影响其寿命,大约仅能使用一年时间。

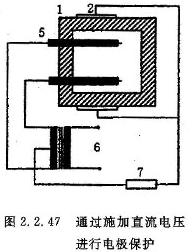

2.2.7.2 钼电极的保护 由于钼在600℃以上与空气接触易氧化,因此,电极的正确安装与合理保护则成为钼电极使用技术的关键。钼电极保护分两种:一种是对钼电极本身采取过渡性保护措施,另一种是在安装与使用过程中须采取相应措施予以保护(如水冷却套)。 钼电极的过渡性保护措施可从以下两方面考虑: (1)阳极钝化。钼电极在铅玻璃中发生如下氧化—还原反应:2Mo+3Pb2+=2Mo3++3Pb,所有的氧化—还原反应都可分为两个电极反应,从而构成一个原电池,该电池的电动势ε等于两个电极电势之差。即 ε=EPb2+/Pb-EMo3+/Mo 因ε>0,反应自发地向右进行,钼不断地消耗,铅不断析出。因此,要防止钼电极腐蚀,应使原电池电动势ε<0。可以在钼电极上附加一直流电压,使ε<0,这就是所谓阳极钝化方法。在玻璃液中借助一辅助电源引入一直流电,钼电极连接直流电源正极,负极连接在熔池壁上,则在钼电极表面上就形成一层SiO2保护层。如图2.2.47电极(5)和电熔锆刚玉砖砌成的熔化池(1),直流电源(7)的负极通过两块相对布置的镍板(2)连接在熔化池上。直流电压接在向两电极供电的变压器(6)的次级绕组上。在玻璃熔化池温度为1350℃时,直流电流密度为1.3mA/cm2,其单位面积电极腐蚀率为最小,使玻璃中钼含量下降50%。 阳极钝化的副作用是伴随着钝化,阴极上析出部分碱金属。碱金属析出速度与钝化电流成正比。 用同样的方法可以使钼电极防止SO42-离子的侵蚀。SO42-与钼反应时产生气泡,特别在硅酸盐玻璃中。作为辅助电极(阴极)也可采用钼电极,但是安装的位置要使钼与SO42-反应产生的气泡无害于澄清好的玻璃液。习惯上把辅助电极(阴极)安置在澄清带。 上述解决钼电极保护的方法开辟了玻璃电熔广阔的途径,不仅可熔制含PbO玻璃,而且也可熔制钼离子、镍离子、铁离子等大量的离子着色玻璃,以及澄清剂如Sb2O3和As2O3含量较高的玻璃。 (2)低频电流保护。以低频电代替直流电进行钼电极保护,供电频率根据熔化温度、玻璃组成和电流密度而定。试验证明钼在玻璃中的溶解量比无保护时低四倍,并比阳极钝化有较高的运行可靠性。

2.2.8 电极的电缆联结

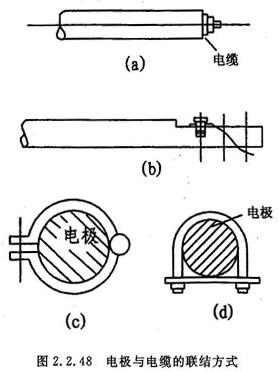

图2.2.48是四种电极与电缆的联结方式。当电流很大需用多支电缆并联时,需把电缆在母带上集结后再引至电极上。

当电流通过电极时,电极在一定程度上要发热,一支φ50mm,长1.5m的棒状钼电极,当电流为400A时,其本体的焦耳发热约60W,另外,电极尾部靠近炉体亦吸收炉体辐射热,其温度视安装部位和冷却水量大小可在50℃~150℃左右。用不加保护的铜线直接联结,在长期使用时易氧化断掉,所以尾部联结应作如下处理。

最好用镀银线鼻子完成接线过度以防止氧化。电极端部500~1000mm处电缆使用镀银编织线外加石棉网套绝缘,或使用耐250℃的高温电缆,拧紧线鼻子用的螺丝采用不锈钢质的,以防拆卸困难,或设计成在现场能迅速拆装的专用电缆卡具,见图2.2.48(c)。在电熔窑和电加热运行的中后期,电缆与电极的联结处是故障易发部位,所以此处不能用常规法随意处理。

2.2.9 钼电极的使用及注意事项

2.2.9.1 棒状钼电极的插入深度

在设计电极尺寸时,一般不对钼电极的抗折强度作过多考虑,但曾发生过水平电极在高温下发生蠕变的现象。如果弯曲过度,电极有可能触及炉底,轻则出现气泡,重则烧穿耐火材料。

不能靠电极在玻璃液中的插入深度来降低电极表面的电流密度。因为当电极插入深度增加时,电阻会降低,而且电极插入深度和熔化工艺有关,不能随意变动。

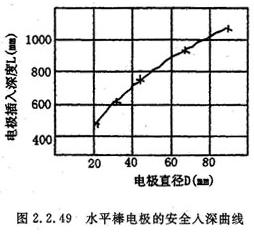

就水平安装的电极而言,它在玻璃液中的插入深度只受高温抗折强度的限制,水平电极可被视为悬臂梁,设其直径为D,长度为L,宽度为Pe,自重为均匀负荷,还要考虑到电极在密度为Pg的玻璃液中所受的浮力,则电极所受的张应力为:S=4L2(Pe- Pg )/D (kg/cm2),上式中钼电极的比重取为10.2×10-3kg/cm3,玻璃的密度可定为2.4×10-3kg/cm3,应力S小于3.5kg/cm2时,可视为电极是安全的。根据式 S=4L2(Pe- Pg )/D,可以计算出φ25mm、φ36mm、φ50mm、φ75mm、φ100mm水平棒电极的安全插入深度,见表2.2.8。

表2.2.8 水平棒电极的安全插入深度

|

电极直径mm |

φ25 |

φ36 |

φ50 |

φ75 |

φ86 |

φ100 |

|

安全插入深度mm |

530 |

640 |

750 |

920 |

980 |

1060 |

为计算方便,将式S=4L2(Pe- Pg )/D 简化为L=105.9 D,式中D为直径(mm),L为安全入深(mm)。根据上式可给出安全入深曲线,见图2.2.49。表2.2.8数据和图2.2.50曲线都留有安全余量。在运行中,生产条件的恶化、过热(指电极承担过大功率)或者二次续进时过长都可能引起过度的形变,用大直径电极或其它降低表面电流密度的措施,都可以将形变控制在最低限度。

水平安装的板状电极亦可视为悬臂梁,但电极板距电极孔砖一般不会大于50mm,力臂很短,后部棒体支撑点所受张应力都远在安全强度以下,一般不会发生蠕变。另外,既然使用板状电极,就准备引入较大电流,因而后部棒体直径在熔化池不会小于50mm,在料道不会小于36mm。随电极板面积变小棒体亦可减小,所以电极的强度总是安全的。当板状电极尾部使用双金属(钼和耐热钢合金)组合时,其抗高温蠕变能力将随设计而产生很大差异,应予以注意。

垂直插入的棒电极的入深一般不必考虑蠕变问题。在工艺允许的****范围内,电极不易发生高温蠕变。但对电熔砖上电极孔的垂直度有严格要求,否则不但会给安装和续进带来困难,而且过大的倾斜和插入深度都会加剧高温蠕变。由于高温液流的冲击作用,这种蠕变一旦发生,将越来越严重。

2.2.9.2 钼电极的插入方法

(1)冷插入法。烤炉前或窑炉冷修后可采用冷插入法。在点火前,保护套装入电极砖孔内,用绝缘的简易支架固定好,电极放入保护套内,电极头部用石墨块及耐火砖保护。当炉温升到1250℃以后,玻璃液面满过电极孔中心线200mm以上,将电极推入窑内。

(2)热插入法。窑炉热态时将钼电极插入炉内玻璃液中,这种方法为热插入法。①热插入法简单省事;②电极插入炉内后应立即打开冷却水冷却电极。③采用热插入法时其它电极带电运行,要注意安全。

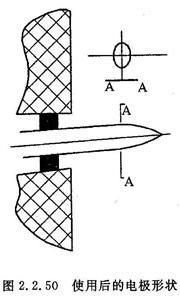

2.2.9.3 钼电极侵蚀后的形状

从停炉冷修中发现,侵蚀后的电极形状有如下特征:①未通电的接地电极外形变化不明显,仍呈圆柱状,且很完整;②通电后的电极都呈锥形;③通电运行时间愈长其侵蚀愈大;④电极输入电功率愈高,电流密度愈大,则损耗愈重,侵蚀后的锥度愈明显;⑤运行后的电极横截面都呈椭圆形,特别在前端80~100mm处更为明显,如图2.2.50所示。

使用后的电极形状形成上述形状特征的原因主要是:①电流密度。对水平安装的电极来说,其50%~80%的电流是在钼电极端部100mm流过的,因此电极损耗的速度在靠近端部的部位必然比其余部位要快。②液流:由于电能的输入,引起温度的升高,电极表面热的玻璃液密度降低,故要不断地向上运动,使电极两侧面逐渐磨损变成椭圆状。

2.2.9.4 棒状钼电极的推进

在使用电熔的过程中,随着电极的损耗要逐步将电极向窑炉内推进。具体步骤如下:①切断电源,将电助熔全部中断运行,拆除电极钢棒与铝排连接的紧固螺栓;②做好推入长度标记,以便准确地推至工作位置;③拆下有碍操作的风管,以取得必要的操作空间;④安装好推进工具(千斤顶或拉马),保证千斤顶的顶进轴线与电极的轴线相一致;⑤停冷却水10分钟(要观看水套状态),使电极水套与电极处的冷玻璃熔化后,即可向里推进,可以从电极高温端进行观察而发现较为红亮,或用光学高温计测电极高温端在750℃~800℃顶进。若一时推进困难,切忌用手锤敲打,以免损坏电极,只需再停冷却水5~10分钟,就能顺利推进,同时清除电极与电极套中的水垢及杂物;⑥推至工作位置后再来回抽动几下,然后固定,开冷却水,拧紧定位螺钉,装好引电装置,将暴露在窑炉外的电极水套和电极均用耐高温的玻璃布进行绝缘包扎;⑦加长铝排,由于钼电极顶进,故铝排的尺寸不够,要加长;恢复电路,使其处于正常状态,检查不要接地、短路或断路。⑧通电工作。

2.2.9.5 电极使用中的注意事项

钼电极的直径误差一般为±1mm,电极的直径必须均匀,光滑而清洁的电极表面有利于进行螺纹连接和使用过程中向里推进。

如螺纹连接处由于同心度不准就可能使电极在接缝处产生裂纹和折断。这样就会造成生产事故。

此页网址为:

相关文章