工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章电极——氧化锡电极

2.3.1概述

石墨和钼电极易还原玻璃中的某些氧化物,尤其是铅玻璃中的氧化铅,使电极迅速氧化,还原出金属铅使玻璃变成不透明,或形成灰泡、气泡、条纹等,甚至使玻璃着色。因此,石墨和钼电极不适合于熔化铅玻璃,必须寻找一种中性电极。上世纪60年代初,二氧化锡电极就这样应运而生。该电极适合于熔化铅玻璃、硼玻璃、氟玻璃、磷玻璃,含As2O3、CoO、Fe2O3的玻璃以及含铜、铁、硫等玻璃。

二氧化锡电极是一种陶瓷材料,它具有化学稳定性好、耐火温度高、热膨胀系数小等优点,但承受热冲击性差,在还原状态下稳定性差。使用温度不宜超过1500℃,在1500℃以上,氧化锡的挥发速度增大。SnO2的密度为6.5g/cm3。 铅晶质玻璃对电极材料的要求主要是在玻璃液中不产生还原反应,抗玻璃液的高温侵蚀性能好,具有低的气孔率和高的导电率。传统的电极材料石墨、钼、钢等均不能满足上述要求。目前找到最理想的是以SnO2为基质的陶瓷电极,该电极已在生产中获得广泛应用。

氧化锡是一种烧结的陶瓷材料,过去由于导电性能的缺陷和制造工艺上的困难而发展不快。近10年来,这些问题基本解决,在使用上取得了进展。目前在国际上它已逐步发展成为四大电极材料之一。

2.3.2 氧化锡电极的物理性能

2.3.2.1 机械性能

(1)机械性能见表2.3.1。

表2.3.1

|

项目 |

氧化锡电极类型 | |||||

|

KE |

CORHART-1185 |

CZECH |

前苏联棒状 |

国产 | ||

|

密度(g/cm3) |

6.4~6.8 |

6.1 |

6.2 |

6.45 |

6.45 | |

|

相对密度约为(g/cm3) |

6.2 |

|||||

|

宏观密度(g/cm3) |

6.45 |

|||||

|

表观密度(g/cm3) |

6.5~6.8 |

|||||

|

真密度(g/cm3) |

6.94 |

6.94 | ||||

|

显气孔率% |

0~2 |

1.58 |

1.0 |

1.52%-2.0% |

≤7% | |

|

热膨胀系数10-7/℃ |

44.3 |

43 |

39.5 |

|||

|

吸水率 |

<0.1% |

0.32% |

||||

|

开口气孔率 |

<1% |

1.5% |

||||

|

气孔直径 |

12 | |||||

|

允许 误差 |

长度(mm) |

±2.0 | ||||

|

直径(mm) |

±0.05 | |||||

(2)抗弯强度:等静压制得的氧化锡电极的抗弯强度列于表2.3.2中。

表2.3.2

|

温度℃ |

21 |

538 |

1093 |

|

抗弯强度kg/cm2 |

1211 |

1204 |

175 |

(3) 挠曲强度见表2.3.3中

表2.3.3 氧化锡电极的挠曲强度

|

挠曲 强度 |

温度(℃) |

20 |

1000 |

1200 |

1400 |

|

挠曲强度(kg/cm2) |

647 |

98 |

96 |

134 |

(3)抗压强度列于表2.3.4中。

表2.3.4

|

温度 ℃ |

20 |

1100 |

1250 |

1350 |

1475 |

|

抗压强度(g/cm2) |

880 |

149 |

83 |

60 |

48 |

2.热学性能

(1)最高使用温度:1400℃±20℃

(2)荷重软化温度:(负载为2 g/cm3) 1550℃时开始软化;1650℃时压缩4%。

(3)导热系数见表2.3.5,氧化锡陶瓷的导热系数随温度升高而下降,在整个温度范围内下降幅度较大,当温度由300℃升高至1000℃时,导热系数下降9W/m℃左右。然而,其平均值仍相当高,约2倍于1000℃时电熔锆刚玉耐火材料。

表2.3.5

|

温度 ℃ |

312 |

600 |

949 |

|

导热系数W/m°C |

15.4 |

8.3 |

6.5 |

(4) 比热:(27℃~800℃)0.418 (J/g.℃)

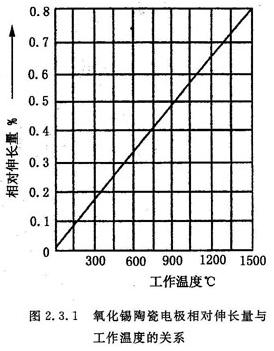

(5)热膨胀系数:温度范围为0~1000℃,热膨胀系数为5.3×10-6℃-1。在20℃~1500℃范围内,氧化锡陶瓷的热膨胀系数与电熔锆刚玉耐火材料相近(50×10-7~70×10-7℃-1)。由图2.3.1可见,氧化锡陶瓷加热时的相对伸长量(长度增量/原始长度)随温度升高而增大,也即在1500℃范围内,其热膨胀与温度成正比。在加热时氧化锡无多晶转变和容积变化。实际使用表明,氧化锡陶瓷电极具有较好的机械性能和热性能。

2.3.2.3 润湿性能

氧化锡电极是一种N型半导体,而熔融玻璃液则是一种离子型半导体,两者间的电阻为过渡式的接触电阻,其值与玻璃液对氧化锡陶瓷的润湿性能有关,润湿越好,则接触电阻越小。表2.3.6列出了钠钙硅玻璃和铅玻璃与氧化锡电极润湿性能。玻璃为钠钙硅玻璃和铅玻璃,钠钙玻璃化学成分为(质量百分比%):72.6%SiO2;3%Al2O3;5.9%CaO;3.8%MgO;0.04%Fe2O3;14.5%Na2O。铅玻璃PbO含量为24%。

表2.3.6

|

材料 |

性能 |

玻璃 |

润湿角(在下列温度值时℃) | |||||

|

比重(g/cm3) |

气孔率(%) |

950 |

1000 |

1040 |

1100 |

1200 | ||

|

氧化锡 |

6.51 |

0.94 |

铅玻璃 |

111 |

90 |

60 |

50 |

28 |

|

氧化锡 |

6.51 |

0.94 |

钠钙玻璃 |

118 |

93 |

69 |

50 |

20 |

|

刚玉 |

3.68 |

5.5 |

钠钙玻璃 |

98 |

84 |

75 |

56 |

47 |

|

粘土砖 |

2.17 |

20.5 |

钠钙玻璃 |

95 |

90 |

82 |

71 |

-- |

由表2.3.6可知,当温度低于1040℃时,氧化锡陶瓷的润湿角比刚玉、粘土砖高,其值>50,氧化锡陶瓷对于一般钠钙玻璃和铅玻璃具有良好的润湿性能。

2.3.2.4 电学性能

曾使用过试验性的KE电极,其主要成分二氧化锡为98%,另外加入2%的Sb、Zn、Cu等氧化物,以增加密度和导电性能,电极的物理性能示于表2.3.1。

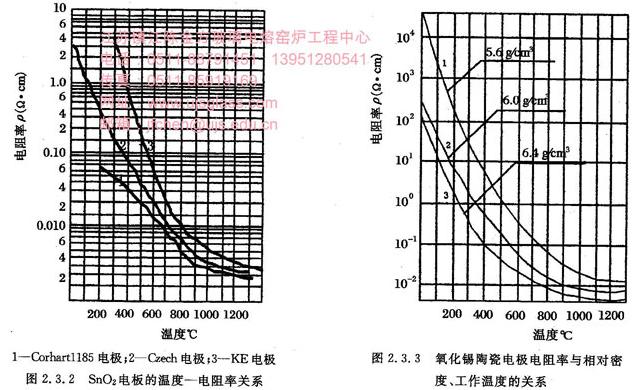

氧化锡还具有负的电导体特性,即它的电阻随温度升高而降低。氧化锡电极的电阻率与温度的关系曲线见图2.3.2。从图看出:在400℃时,其电阻率为0.8~1.2(Ω.cm);而在1000℃时,其电阻率为0.0025~0.0045(Ω.cm)。所以使用该电极必须有相当高的温度,使通过电极的电压降不致过大,同时使输入功率主要用来熔化玻璃,而不是消耗在电极上。

氧化锡陶瓷导电性是电极质量优劣的一个十分重要的参数。正如其它氧化物半导体一样,氧化锡的导电性与离子、原子价、烧结温度、氮化处理等有关。当上述参数发生变化时,氧化锡陶瓷的导电率等将出现明显的波动。

1)导电性能与氧化锡电极比重的关系

氧化锡陶瓷电阻率与其比重、温度关系示于图2.3.3中。图中以三种不同的比重值表示,曲线1的比重为5.6g/cm3,曲线2为6.0 g/cm3,曲线3为6.4 g/cm3。由图2.3.4可见,电阻率随比重的增高而减小,比重由5.6g/ cm3升高到6.0 g/cm3时的电阻率下降的值比由6.0 g/cm3升高到6.4g/cm3时大,在整个温度区内均如此。因此,制造电极的氧化锡陶瓷比重不应小于6.1~6.2 g/cm3。此外,电阻率还随工作温度的升高而下降,在高温区(>1000℃)即渐趋恒定。

2)导电性能与氧化锡电极烧结温度的关系

氧化锡陶瓷电极电阻率与烧结温度的关系如图2.3.4所示,图中曲线1的烧结温度为1350℃,曲线2为1425℃,曲线3为1500℃。由图可见,当烧结温度升高时,电阻率相应下降,在较高工作温度区(>1000℃)尤为明显。如在高工作温度区内,当烧结温度由1350℃升高到1500℃时,电阻率下降2.3-2.5倍,而在低温区内(<600℃),则下降1.3~1.5倍。在高工作温度区内,氧化锡陶瓷的电阻率一般为3.5×10-3~9.5×10-3W.cm。完全可满足玻璃熔制的要求。

实践经验表明,当氧化锡陶瓷的烧结温度高于1500℃时,电阻率的减小不甚显著,而高温烧结时的能量消耗很大,从经济和技术上讲都是不合理的。

3)氧化锡电极的导电性能与热处理的关系(热处理介质为N2)

欲再使氧化锡陶瓷电极的电阻率减小、导电率增大,可在中性气氛的介质中(如氮气)进一步热处理。如图2.3.5表示了比重为6.0g/cm3(曲线1,1`),曲线1为热处理前,曲线1`为热处理后)、6.4g/cm3(曲线2,2`,含意同前)的相互关系。下表2.3.8列出了工作温度为20℃时,密度为5.6g/cm3、6.0g/cm3、6.4g/cm3氧化锡陶瓷热处理前后的电阻率。

表2.3.8

|

比重 g/cm3 |

电阻率 W.cm (20℃时) | |

|

热处理前 |

热处理后 | |

|

5.6 |

3.2×104 |

1.1×103 |

|

6.0 |

3.1×102 |

9.3×10-2 |

|

6.4 |

11.6 |

8.4×10-2 |

在低温区内(500℃~600℃),热处理后的氧化锡陶瓷电阻率减小辐度很大,而在高温区内,则减少5倍。以比重为6.0g/cm3氧化锡陶瓷为例,20℃时电阻率减少300倍,500℃时减小5倍,800℃时几乎不变。由此可得出结论,比重大于6.0g/cm3的氧化锡陶瓷电极的电阻率热处理前后相差较大,热处理后较接近。这一点很重要,它可使不同比重的氧化锡陶瓷电极的电阻率经热处理后趋于相等。1300℃时电阻率,不大于0.01Ωcm。通过在惰性气体中加热和降温,可以大大地降低改性材料的电阻率(图2.3.6)。氧化锡电极的加工很困难,目前仅能生产块状或粗棒状的电极。

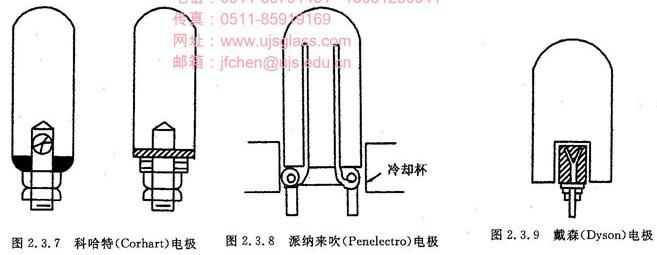

2.3.3 氧化锡电极的化学性能

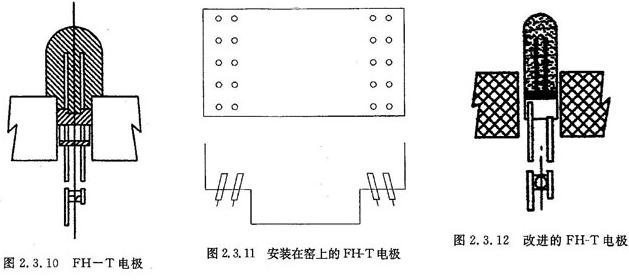

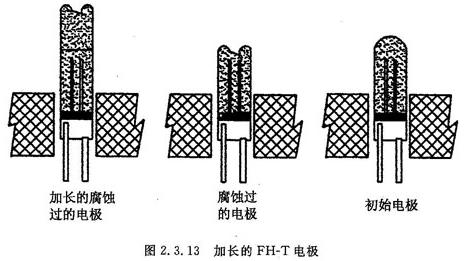

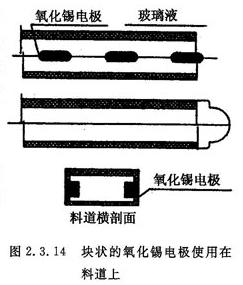

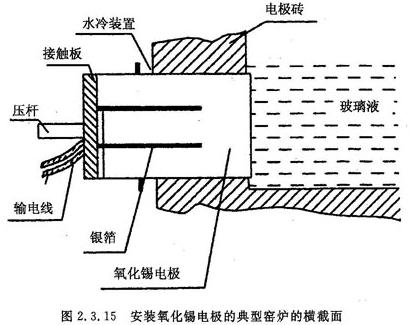

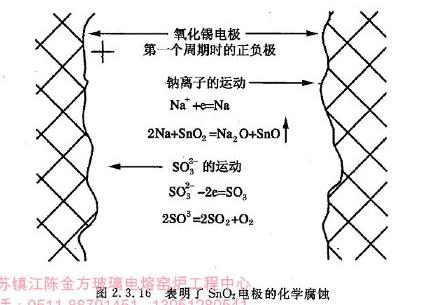

2.3.3.1 耐普通玻璃液的侵蚀性 由表2.3.7可知,氧化锡陶瓷耐侵蚀性能优于耐火材料,温度为1450℃时,氧化锡陶瓷耐侵蚀性能2倍于锆刚玉,4倍于刚玉。在1200℃时氧化锡电极耐钠钙玻璃侵蚀能力比电熔刚玉材料高1~2倍。耐无碱玻璃的侵蚀能力比电熔锆刚玉材料高4倍。 表2.3.7 材料 性能 试件的稳定性 比重(g/cm3 ) 气孔率(%) 容积变化% 侵蚀速度mm/d 氧化锡 6.51 0.94 11.6 0.21 AZS33 3.88 1.93 24.5 0.54 刚玉 3.68 5.5 47.6 -- 2.3.3.2 耐铅玻璃、含砷玻璃、含铁玻璃、含铜玻璃液的侵蚀性 与钼电极比较,氧化锡电极耐铅玻璃、含砷玻璃、含铁玻璃、含铜玻璃的侵蚀能力要好得多,因为PbO、As2O3、CuO和Fe2O3的电位高于钼,它会吸收钼电极中钼的电子而析出铅、铜、铁等元素,多余的钼又进入玻璃中,从而影响质量。一般当玻璃液中CuO含量多于0.05%,As2O3含量多于0.15%时(PbO的浓度更低)就不能使用钼电极,而氧化锡电极则能使用。氧化锡电极材料的抗侵蚀能力良好,在含PbO24%的熔融玻璃液的腐蚀下,侵蚀量小于1.5×10-3g/cm2.h,沿厚度侵蚀为0.007cm/d。 氧化锡电极适用于铅玻璃的熔制,但温度不得超过1350℃。因为超过这一温度,侵蚀率就大大提高。有效电极表面的电流密度负载不得超过0.5~0.7A/cm2,否则,侵蚀率同样会大大提高。 2.3.3.3 氧化锡电极在还原介质中在1100℃以上的高温下才挥发。 2.3.4 氧化锡电极的制造工艺 2.3.4.1 规格 (1)块状:230×115×25mm,100×100×250mm等。 (2)棒状:φ30×300 mm,φ80×300mm。****直径可加工成150mm,最长可加工成400mm。 2.3.4.2 二氧化锡电极的生产方法 氧化锡电极的加工很困难,目前仅能生产块状或粗棒状的电极。氧化锡电极可按注浆法和等静压法生产。用等静压法可以生产出较致密的电极砖。按两种方法制造的电极砖,都必须在较高的温度下进行烧结。SnO2的烧结性能很差,必须添加烧结辅助材料。 用注浆法生产出了φ30×300mm,φ80×300mm的SnO2电极,已在晶质玻璃电熔窑上使用。在SnO2料浆中加入了Au、Ag、Cu、Ca、Fe、Ni、Mn、Zn、Sb、As、Ta、Si等氧化物,目的是为了减小电阻率和增加比重。其组成为98%SnO2,1%PbO,0.8%ZnO,0.2%CuO,采用一般的陶瓷压制成型法,以10%的聚氯乙烯醇为粘接剂,做成200×200×100mm块状,在煤气火焰炉中1400℃±10℃的氧化气氛中熔烧。 另一家厂的配方是98%SnO2,1.0% Sb2O3,0.8% ZnO,0.2%CuO, 或99%SnO2,1.0 %MnO2。砖形电极用半干压法陶瓷工艺生产,用1%的聚乙烯醇做结合剂,压力为30~50t,在间歇式火焰炉内1400℃烧结。制造电极尺寸为200×200×100mm,218×118×75mm,190×190×95mm三种。 2.3.5几种常用的氧化锡电极 在氧化锡电极的发展过程中,出现过以下几种电极: ⑴ 科哈特(Corhart)电极。该电极是由科哈特公司设计的,电极结构见图2.3.7。 图2.3.8派纳来吹(Penelectro)电极 ⑵ 派纳来吹(Penelectro)电极。该电极是由派纳来吹公司设计制造的,电极结构如图2.3.8所示。 ⑶ 戴森(Dyson)电极。该电极是由戴森公司设计制造的,其结构见图2.3.9所示。 ⑷ FH-T电极 在上述三种电极的基础上,英国KG公司首先用T-KTG材料制成了如图2.3.10所示的氧化锡电极,用在全电熔窑上来熔制铅晶质玻璃。图2.3.11是这种氧化锡电极安装在熔制铅晶质玻璃窑上的示意图。这种二氧化锡电极带有水冷的特殊“银接头”,它可以把电流直接带到氧化锡电极的高温部位。 近年来,人们对FH-T电极作了进一步的改进,其结构如图2.3.12所示。该电极使用高级的氧化锡材料,并在其热端部分加长。该电极仍带有水冷却的特殊“银接头”,其工作原理很简单,如图2.3.13所示。这样的FH-T电极使用周期预计可以大大延长。 ⑸ 块状的氧化锡电极。二氧化锡可制成薄块状电极。图2.3.14是块状电极使用在料道中的结构设计。该电极在料道内不造成强烈的对流,而在料道内进行均匀加热,但其热效率低,电极损坏时需停炉进行维修。 2.3.6 氧化锡电极的安装和使用 氧化锡电极可以直砌在池墙砖中。可以而且应该不作特别的冷却,因为只有在温度较高的情况下才会有良好的导电性,空气进入没有危险,并且必须保持应力极小。在这里,应采取特别措施,使电极砖与引电极的接触良好。伸出的电极包上一张银箔,并用夹子固定。另一种方法是,采用一根在工作温度下熔化的银棒。以后,当电极剧烈磨损到银棒外露时,这种结构就会出现麻烦。建议采用银箔,并将银箔夹在两个电极砖之间,或者放在电极和一个合适的锥形氧化锡电极砖之间。加热时,必须避免还原作用对氧化锡电极的影响。最好将玻璃粉覆盖在电极表面。这样,在加热期间,由于温度较高,就会形成一层对池墙砖起保护作用的釉。 图2.3.15是氧化锡电极的另一个应用实例。电极上有一个大的圆柱形孔,孔内塞有匹配的氧化锡塞头,塞头和电极之间有一张薄的圆柱形银箔。借助于银箔通过一块大的端板进行接触。端板同时可用来推入电极。 氧化锡电极使用时应注意以下事项: ⑴氧化锡电极的热膨胀系数较小,导热率高,因此它与一般陶瓷相比具有较高的抗热冲击能力。在相对密度相近的情况下,优于氧化铝瓷和氧化锆瓷。但是它与金属钼、铂和石墨比较是差的,所以在使用中必须控制升温速率,避免电荷突然发生大的变化,否则会引起电极碎裂。 (2)氧化锡电极对还原气氛敏感,遇到CO气体即被还原成Sn。一部分从玻璃液中挥发掉,另一部分扩散到玻璃液中污染玻璃,而且电极被腐蚀。因此在生产过程中,应避免与还原性气氛接触。设计和安装料道和电极时,氧化锡电极应全部浸没在玻璃液中,外壁用耐火泥封闭,对于新安装的电极,其表面务必先用碎玻璃覆盖保护,避免在烤窑过程中与还原性气体接触。SnO2+CO (3)为了保证电极使用寿命,电极表面电流密度不宜太大,控制在0.7A/cm2以下。在料盆中使用时,由于料盆部位玻璃液搅动比较剧烈,有可能加速电极腐蚀速度,因此在保证供料机正常工作的情况下,建议把匀料筒转速适当减慢。 (4)玻璃液导电截面中电流密度超过临界限度时,局部过热导致玻璃液产生电解性冒泡,但是料盆部位的玻璃液由于匀料筒搅动,活动性强,因此玻璃的电流密度可以适当提高。 (5)在实际使用中有一个缺点,即侵损后的电极不能像棒状电极一样通过简单地推入就可以进行更换。电极块必须布置成这样一种形式,即使电极缩短,残余部分也能继续工作。在设计和安装时,应该注意到侵蚀对有效面积变化的影响尽可能小些。 (6)块状氧化锡电极适用于铅玻璃的熔制,但温度不得超过1350℃。因为超过这一温度,侵蚀率就大大提高。有效电极表面的电流密度负载不得超过0.7A/cm2,否则,侵蚀率同样会大大提高。如电流中断较长时间(>30分钟),电极只可缓慢地重新承载,否则温度就会迅速升高,致使电极砖开裂。 (7)氧化锡电极常温呈高电阻,这一点与玻璃颇为相似。因此在开始起动时,料道必须先用燃料加热,让玻璃温度升至800℃以上可转换成电加热。温度低时,氧化锡的电阻相当大,增加了接头接触的困难,并使电极过热。 (8)抗热冲击性差,不能承受电流剧烈波动,增减电流应小心缓慢地进行。如电流中断较长时间(>30分钟),电极只可缓慢地重新承载,否则温度就会迅速升高,致使电极砖开裂。二氧化锡电极要避免热冲击,窑炉升温时要小心谨慎,并且在控制系统中还应装有相应的单元,防止输入功率的剧烈变化,电流密度超过限度使电极损坏。 (9)在窑炉运行期间,绝对不允许中断电极极头的冷却水。 2.3.7 氧化锡电极的蚀损 图2.3.16表明了SnO2电极的化学腐蚀,Na+首先移向阴极并获得电子,变为单质钠。钠和SnO2起反应生成Na2O和SnO。SnO是挥发性的,并移开电极表面,从而引起电极的腐蚀。在另一个电极上硫酸盐的反应是同样的,但对SnO2电极是无害的,因为SnO2与氧不发生化学反应。

SnO+CO2。因此氧化锡电极只能安装在液面以下。或在窑炉升温阶段,电极未进入玻璃液之前,必须保护炉内的氧化气氛,过氧量保持在4%以上。

SnO+CO2。因此氧化锡电极只能安装在液面以下。或在窑炉升温阶段,电极未进入玻璃液之前,必须保护炉内的氧化气氛,过氧量保持在4%以上。

此页网址为:

相关文章