工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章电极——硅碳棒电热元件

2.4.1硅碳棒的物理性能

硅碳棒有无定形和晶体两种,熔点2227℃,使用温度为1400℃±50℃,硅碳棒元件质地坚硬,高温下不容易变形,具有良好的机械强度和冷热急变性能(见表2.4.1)。这种元件用在料道上方,占据空间要比二硅化钼加热元件小,它具有易于更换,高温下不会弯曲下垂等优点;同时元件不会破碎,不存在碎片掉进玻璃液内形成结石的危险。

表2.4.1

|

比重 (g/cm3) |

抗弯强度 (kg/cm2) |

热传导率(Kcal/m.h.℃) |

比热(Kcal/kg℃) |

热 容 (Kcal/kg) | |||

|

600℃ |

1100℃ |

1300℃ |

800℃ |

1200℃ | |||

|

3.19 |

500 |

16 |

14 |

12 |

0.29 |

0.33 |

0.7 |

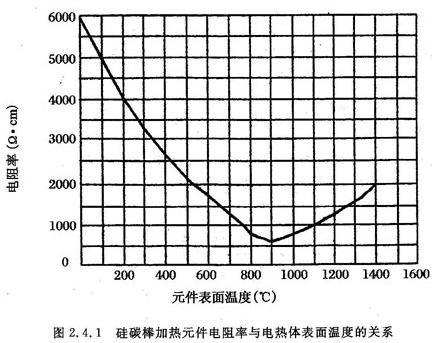

硅碳棒的电阻系数很大,能承受较高的加热温度,硅碳棒加热元件在室温下很难测定其电阻。未烧结的硅碳棒,在室温至约650℃成负电阻特性(低温时其电阻与温度成反比),但约在800℃左右时特性曲线由负变正,因而在操作温度范围保持正电阻特性,硅碳棒加热元件的电阻温度特性曲线如图2.4.1所示,这一特点可以防止碳化硅电热元件因电压的骤增而烧坏。

硅碳棒元件额定电阻在1093℃的标定温度下测定。硅碳棒元件与许多普通金属加热元件不同,它不是按单位功率输出确定大小的,它将电能转变为热能的能力取决于炉内的环境温度和元件作业时周围的气氛。

元件是线型电阻加热器, 按焦耳定律:W=I2R的规律将电能转变为热能。

2.4.2 硅碳棒的化学性能

硅碳棒的主要成分为SiC 94.4% ,SiO2 3.6%,其余为少量的铝、铁、氧化钙等。

(1)与氯的反应。氯在600℃时分解SiC的表面层,在900℃~1000℃时则进行下列反应: SiC+2Cl2=SiCl4+C。

(2)与水蒸气的反应。SiC和水蒸气在1300-1400℃作用,但要到1775℃~1800℃才强烈地作用:SiC+2H2O=SiO2+CH4 ,因此必须隔绝水蒸气的侵入。

(3)与氧的反应。SiC在氧气中,在1000℃以下不被氧化,在1350℃时显著地氧化。在1350℃~1500℃之间形成SiO2;而SiO2在1700℃左右熔化,所生成的SiO2在熔化时覆盖在SiC的上面,阻碍SiC再继续氧化。

(4)与硫的反应。硫磺蒸汽仅在高于1100℃时和SiC作用。

(5)与氢的反应。含有大量氢的气体 ,在高温时会分解硅碳棒。

(6)与有些金属氧化物的反应。碳化硅和有些金属氧化物(带有碱性反应的物质,如碱、碱土、重金属的氧化物)作用,形成硅化物。低熔点的硅酸盐及硼酸盐在高温时对硅碳棒起破坏作用。

2.4.3硅碳棒的老化和涂层保护

硅碳棒老化是由于在高温下,空气中的O2 、CO2和水蒸气能强烈地促使硅碳棒氧化,生成玻璃态的SiO2薄膜,而SiO2的电阻率大,故使硅碳棒电阻增加。这层SiO2薄膜可以保护内层的SiC不再继续氧化,但在连续使用一段时间后由于SiO2薄膜与SiC的膨胀系数不同,当硅碳棒冷却时这层玻璃态薄膜破裂而暴露出新的SiC表面;当继续加热时,这些新露出的SiC表面又继续被氧化,经过多次加热、冷却之后,硅碳棒的电阻越来越大,最后终于大到不能再使用了。

在使用60~80小时后,其电阻增加15%~20%,以后逐渐缓慢,这种现象称为“老化”。硅碳棒老化了就要降低电流,稳定增加电压。在正常气氛下,炉温在1400℃时,连续使用寿命可达到2000小时以上,间断使用为1000小时左右。炉温在1000℃以下,则使用寿命达5000小时之久。

由于棒体制作的不均匀,个别部位老化快,会很快损坏造成棒体断裂。因而在1450℃使用时寿命一般为6个月,使用这种元件的关键在于防止老化。防老化的主要办法是在发热端涂保护层。目前常用的保护层列于表2.4.2。

表2.4.2 碳化硅棒保护层

|

保护层 |

使 用 方 法 |

|

MoSi2 |

用15m以下的 MoSi2悬浊液与铝硅酸盐玻璃混合后涂在发热体表面,而后烧结 |

|

ZrO2 |

以 ZrO2 为主,加入TiO2、Al2O3、Cr2O3等成分混合后涂在发热体表面,而后烧结 |

|

Al2O3 |

用硝酸铝溶液喷到热的发热体上,使其分解产生一层薄膜 |

采用二硅化钼涂层保护的原理是二硅化钼在高温下生成二氧化硅层。这二氧化硅层可以防止碳化硅的氧化和升华,因此可使寿命延长。具体做法是将200目以下二硅化钼粉与糠醛树脂调合后,涂在发热端。待干燥后即可安装。在通电升温至1400℃两小时后就可生成一层光亮的石英玻璃保护层,其抗氧化能力可增强一倍。

2.4.4硅碳棒的规格与型号

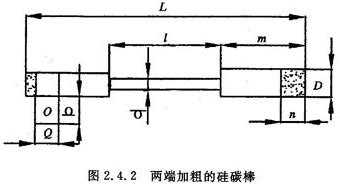

硅碳棒一般做成两端加粗的形状,以避免两端过热。如图2.4.2。

碳化硅加热元件根据其直径做成棒状、管状或螺旋形。元件的中部是加热段称为热带,两端部分则称为冷端。冷端注入金属硅,以降低电阻,这样可使冷端在作业时处于低温。两端用铝包裹,使其接触表面具有较低的电阻。常用的国产硅碳棒加热元件的规格性能见表2.4.2。元件可制成3200mm以内的任意长度。

表2.4.2 两端加粗的硅碳棒

|

硅碳棒规格 |

发热部 |

冷端部 |

全长 |

1400℃时 的电阻 | ||

|

长度 |

直径 |

长度 |

直径 | |||

|

6/60/75 |

60 |

6 |

75 |

12 |

210 |

2.2 |

|

6/100/75 |

100 |

6 |

75 |

12 |

250 |

3.5 |

|

6/100/130 |

100 |

6 |

130 |

12 |

360 | |

|

8/100/85 |

100 |

8 |

85 |

14 |

270 |

2.4 |

|

8/100/130 |

100 |

8 |

130 |

14 |

360 | |

|

8/150/60 |

150 |

8 |

60 |

14 |

270 |

3.6 |

|

8/150/85 |

150 |

8 |

85 |

14 |

320 | |

|

8/150/150 |

150 |

8 |

150 |

14 |

450 | |

|

8/180/60 |

180 |

8 |

60 |

14 |

400 |

4.4 |

|

8/180/85 |

180 |

8 |

85 |

14 |

350 | |

|

8/180/150 |

180 |

8 |

150 |

14 |

480 | |

|

8/200/85 |

200 |

8 |

85 |

14 |

370 |

5.0 |

|

8/200/150 |

200 |

8 |

150 |

14 |

500 | |

|

8/250/100 |

250 |

8 |

100 |

14 |

450 |

6.2 |

|

8/250/150 |

250 |

8 |

150 |

14 |

550 | |

|

12/100/200 |

100 |

12 |

200 |

18 |

500 |

1.1 |

|

12/150/200 |

150 |

12 |

200 |

18 |

550 |

1.7 |

|

12/200/200 |

200 |

12 |

200 |

18 |

600 |

2.2 |

|

12/250/200 |

250 |

12 |

200 |

18 |

650 |

2.9 |

|

14/200/250 |

200 |

14 |

250 |

22 |

700 |

1.8 |

|

14/200/350 |

200 |

14 |

350 |

22 |

900 | |

|

14/250/350 |

250 |

14 |

350 |

22 |

950 |

2.2 |

|

14/300/250 |

300 |

14 |

250 |

22 |

800 |

2.6 |

|

14/300/350 |

300 |

14 |

350 |

22 |

1000 | |

|

14/400/250 |

400 |

14 |

250 |

22 |

900 |

3.5 |

|

14/400/350 |

400 |

14 |

350 |

22 |

1100 | |

|

14/600/250 |

600 |

14 |

250 |

22 |

1100 |

6.0 |

|

14/600/350 |

600 |

14 |

350 |

22 |

1300 | |

|

18/250/250 |

250 |

18 |

250 |

22 |

750 |

1.3 |

|

18/250/350 |

250 |

18 |

350 |

22 |

950 | |

|

18/300/250 |

300 |

18 |

250 |

22 |

800 |

1.7 |

|

18/300/350 |

300 |

18 |

300 |

22 |

1000 | |

|

18/400/250 |

400 |

18 |

400 |

22 |

900 |

2.3 |

|

18/400/350 |

400 |

18 |

400 |

22 |

1100 | |

|

18/500/250 |

500 |

18 |

250 |

22 |

1000 |

2.7 |

|

18/500/350 |

500 |

18 |

350 |

22 |

1200 | |

|

18/600/250 |

600 |

18 |

250 |

22 |

1100 |

3.4 |

|

18/600/350 |

600 |

18 |

350 |

22 |

1300 | |

|

18/800/250 |

800 |

218 |

250 |

22 |

1300 |

4.6 |

|

18/800/350 |

800 |

18 |

350 |

22 |

1500 | |

|

25/300/400 |

300 |

25 |

400 |

38 |

1100 |

1.1 |

|

25/400/350 |

400 |

25 |

350 |

38 |

1100 |

1.3 |

|

25/400/400 |

400 |

25 |

400 |

38 |

1200 | |

|

30/1000/500 |

1000 |

30 |

500 |

45 |

2000 |

2.6 |

2.4.5硅碳棒的电气联接

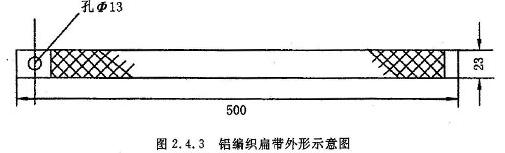

为了使高温环境下工作的硅碳棒电热元件与电气设备连接良好,又要便于装接和拆卸,加快检修及更换元件的速度,硅碳棒管脚采用铝编织扁带绕接,并用“Ω”形弹簧夹夹紧,这样安装和拆卸十分方便。铝编织扁带外形示意图如图2.4.3。

2.4.6硅碳棒使用的注意事项

⑴为了使每支硅碳棒都能处于正常而理想的工作状态,安装前对整批硅碳棒测定其电阻值,将其分类,电阻值相近的装在同一调整区,使之工作电源相近。

⑵为了检验每支硅碳棒电热元件是否良好工作,通电试验时可用钳形电流表逐一测定电流。同一区域在相等的电压下要求电流相近,偏差不超出10%,如果个别电流太大就说明阻值太小。如果电流太小,不是阻值太大就是管脚按触不良。如果没有电流可能是硅碳棒电热元件已断裂,应进一步检查更换。

(3)硅碳棒电热元件质脆易断,特别在带螺纹位置最为脆弱,安装要特别小心,轻拿轻放,安装时要特别注意绝不允许单边受力,必要时应用耐热钢管套住硅碳棒轻轻推入然后拔出钢管套,安上护套固定好。

(4)为防止硅碳棒电热元件与上部结构的耐火材料互相影响,各个元件的管脚均用陶瓷纤维套管绝缘,陶瓷纤维套管不但起着电气绝缘的作用而且还起到固定硅碳棒的作用。

(5)在窑炉中使用硅碳棒,操作温度可达1700℃。在还原性气氛下,其最高操作温度为1350℃。碳化硅加热元件的寿命一般为1~2个月,最多达到3个月。

(6)料道中使用的硅碳棒,为了延长硅碳棒加热元件的寿命。可改进料道上部结构,用挡砖将料道与工作池隔开,严格控制料道气氛。

(7)减少使用温度的影响。碳化硅元件的老化速度与使用温度成正比,使用温度越高,老化越快,其寿命越短。

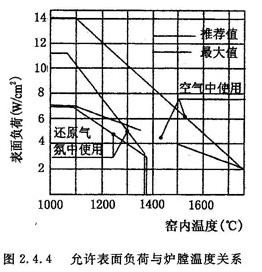

(8)通过调整加于硅碳棒元件的电力负荷,降低表面负荷密度。如采用较小的负荷和较低的表面负荷密度,窑内温度虽高,也可以保持相当长的寿命,这可通过改变硅碳棒元件的安装支数,或改变元件的规格,以调节发热表面的大小来实现。表面负荷密度与炉膛温度成反比(见图2.4.4),炉膛温度越高,允许表面负荷密度越小;超负荷使用会引起碳化硅元件过热分解导致发热部表面脱落、烧损。为确保元件寿命,切忌让电热元件在超负荷条件下使用,一般其值控制在6~8W/cm2。

(9)硅碳棒电热元件使用一定时间后,由于电阻值增大,需要提高电压,用以补偿电阻增加的损失,因此需要变压器有一定的电压调节范围;对于连续运行的窑炉和料道,电压调整范围为0.7~2.5V(V是指硅碳棒元件初期使用的电压)。通过增压调节,可以延长碳化硅元件的使用寿命。

(10)硅碳棒元件的接线方法,可采用并联、串联、角形、星形以及其它形式的接线方式;但是并联优越于串联,并联可以调节负荷不平衡的因素,而多支串联则加重了不平衡的因素,提高了工作电压。为了延长硅碳棒元件的寿命、保证安全使用,应避免采用多支串联。

(11)硅碳棒碎片落入玻璃液中会造成气泡,这是由于碳化硅有强还原作用,会与溶解于玻璃液中的气体和玻璃组分起化学反应。因此残缺的硅碳棒碎片必须设法取出,但一般情况下碳化硅棒只会断裂不会破碎。

(12)窑炉气体内含有大量硫、钠、硼等氧化物,会与硅碳棒起强烈反应,几天之内就会使整个棒体发胖而损坏。使用硅碳棒发热体时,料道必须与工作池火焰空间完全分隔。一般料道中因挥发含量低,对其影响甚小。

此页网址为:

相关文章