工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章控制柜的设计与制造

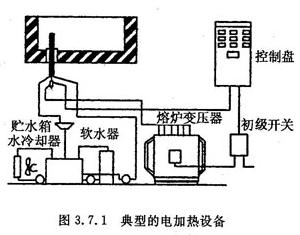

3.7.1 电熔化所需的基本设备

电熔化所需的基本设备如图3.7.1所示,由下列设备组成:①电源开关;②变压器;③电缆线;④仪表控制柜;⑤冷却电极的循环水系统。当然,以上所列的项目可以有变化,但它们是电熔所需设备的最主要部分。

首先应根据熔制玻璃所需要的总热量,确定出需要的总功率;然后再根据总功率的大小,设计出变压器的容量之后确定电流、电压值,选择电极、快速熔断器、空气开关等的型号。

3.7.2 仪表控制柜

生产操作人员是通过仪表来判明输入电熔窑的电能和描述电极及水套所处状态的,常用的仪表控制柜一般可以包括下列仪表和电器:①瓦特表:每相一个;②电压表:每相一个;③电流表:每个电极一个,但在有许多电极的地方用一个选择器开关能使一个电流表监控2或3个电极;④一个总的电度表;⑤电气系统次级端接地故障指示灯;⑥每个电极水套的温度监视,采用自动扫描和超温报警;⑦指示系统中每个电极消耗用一个监视器;⑧每个电极水套用冷却水的流量自动报警器;⑨变压器抽头转换开关远距离按钮控制;⑩正在使用的抽头指示灯;11. 水泵指示器灯; 12.电熔窑开关遥控按钮;13.电路开关工作指示灯。 以上这些仪表对于一般电熔装置是完全可以满足了,但在个别情况下还可以增加其它设备。

3.7.3 对控制系统的要求

电熔窑属于连续供电的一类负荷,这是由玻璃液本身特点所决定的。众所周知,已熔化好的玻璃液一旦失去热源,不久会使玻璃液冻结成为固体玻璃而无法生产,需重新烤窑升温,这就影响了玻璃的产量和质量,所以对熔窑的控制系统要求也是很高的。

在考虑控制方案时主要有以下几点:

(1)控制系统要可靠。要求控制系统可靠就是指控制系统不出故障或少出故障,而且当控制系统出故障时能以最快的速度排除,将控制系统易出故障的部件做成插接式的,便于更换;另外,对控制回路的某些元件选择计算时都留有余量,以防线路电流过大或夏季环境温度过高时由于元件本身温升过高,使元件损坏而影响窑炉的正常供电。

(2)控制系统要稳定。如何提高控制系统的稳定性这也是设计时要考虑的主要问题。

①熔窑的温度控制是采用可控硅调节系统,用可控硅调节触发线路的可靠性问题,建议线路采用宽脉冲触发线路。其理由:第一,电熔窑容量大,工作电流大;第二,可控硅调节系统在变压器一次侧,所以对可控硅控制系统来讲是一个感性负荷,如果采用窄脉冲触发线路,由于电感的作用在脉冲结束时有可能出现可控硅还没有达到维持电流以上,可控硅重新关断,造成正负半波不对称,产生直流分量,损坏零件和设备;而由宽脉冲触发线路就可避免这种现象的发生。

②选择可控硅元件时,注意挑选与触发功率相近的两只可控硅反并联,以保证可控硅在较小的导通角时就能输出对称的交流波形。

③抗干扰措施。通过示波器观察每一只可控硅导通瞬间输出波形前沿均有一个冲击性波,这种波形使电源电压下降而造成电源波形畸变,这种畸变的波形进入控制线路同步变压器,在同步梯形波中形成干扰脉冲。由于该电熔窑所有控制回路用同一电网供电,因此这种干扰脉冲又进入其它触发线路,使其它可控硅产生误动作,使控制设备不能正常工作。因此在触发线路的同步变压器二次侧加入RC滤波,滤掉尖脉冲,消除干扰源,稳定控制系统。

3.7.4 开关

较大容量的电熔化设备用高压输入到熔窑变压器,所以开关往往要用有超载保护的高压断路器,并常需采用远距离控制。每当变压器的二次电压改变时,开关或断路器必须开或关,对非负荷抽头变压器来说,每当改变次级电压时,调整完毕再接通电路。当熔窑负荷经常变化时,熔炉变压器的次级电压也需要随之改变,有时每年可达上千次或者更频繁的重复开关操作。因此,高压电路切断器在一个窑期当中需要大修2~3次,这对电加热来说将会带来很大损失。为了弥补这个缺陷,在非负荷电压转换装置上安装接触器或类似的设备是一种经济可靠的解决方法。对负荷电压转换装置来说,由于没有必要经常操作开关和电路切断器,所以也不必安装接触器。

电熔化设备的负荷特点是:在开关和断路器中不需要加装特殊的保护设备,在大多数情况下只用一般的过负载保护设备就足够了。

3.7.5 快速熔断器的选择

快速熔断是专门保护可控硅的。如果可控硅不用快速熔断器,当某种意外情况出现或电压、电流急剧上升,超过了可控硅额定值时,则会烧坏可控硅,从而造成重大的经济损失。快速熔断器的选择,一般控制在2倍可控硅的工作电流即可。

3.7.6 可控硅元件的选取

3.7.6.1可控硅元件的选取

可控硅是电熔窑的重要设备,直接影响全电熔窑玻璃熔制质量的参数有: ①可控硅的耐压参数,必须大于电熔窑设计的电压参数。为了留有余地,一般取2倍设计参数的峰值电压。②可控硅的电流参数,可控硅的****允许电流,必须大于2倍工作电流。③可控硅的触发电压。④可控硅的触发电流。③、④两个参数非常重要,如果触发电压和触发电流过高,恒流仪输出的脉冲不能使可控硅工作,起不到无级调压控制恒定电流的作用;相反若可控硅的触发电压和触发电流过低,在强电磁场的作用下,可控硅将产生错误动作。因此前两个参数是非常重要的,在选择上必须加以重视。

某厂KS型平板压接式双向可控硅产品其主要参数的选择如下:PV≥(1.5-2) V1m。式中,PV—元件正反向重复峰值电压(伏),V1m—元件可能承受的****电压峰值(伏),I a—元件额定通态电流(有效值)(安培),I1—实际流过元件的电流的有效值(安培)。根据恒流仪(HLK—S型)选取KS门控参数,门极控制电压υg<4伏(当HLK—2触发绕组串联),门极控制电流I g<50毫安,

移相可控硅:具备控制灵敏,成本低等优点。用移相可控硅控制变压器一次侧可避免交流电上下波形不对称时造成电极直流电解的弊端。选用时应注意到可控硅波形前沿锐跳,有可能“激起”电极和玻璃液的反应而产生气泡。

3.7.6.2 可控硅元件的选取与直流再生气泡问题

在电熔窑中,如果有直流电压的输入,将在玻璃液中产生电解作用,从而造成直流再生气泡在玻璃液中出现。要克服这一重大缺陷,必须从可控硅入手。单个可控硅是将交流电转换成直流电。然而将可控硅用于玻璃熔炉时,则应采用背靠背的两只可控硅,将正弦交流电的正半周和负半周分别整流,然后叠加达到无级调整交流电的电压达到控制玻璃液温度的目的。但两个可控硅必须配对,即触发电压和触发电流参数必须相同,这样两个可控硅将同时导通,其导通角的开度也就一致,整流后不会产生直流分量。如果两个可控硅的触发电压和触发电流悬殊过大,那么可控硅的导通将一前一后,其导通角也将一大一小,整流后的波形也将是一大一小,叠加后就产生直流分量。当直流分量大于2V时就会使玻璃液电解,产生直流再生气泡。当然实际上两个可控硅的触发电压和触发电流完全一致也是不可能的,但我们在选择可控硅的参数时,应尽量让其接近,从而减小直流分量,避免直流再生气泡的产生。

3.7.6.3 可控硅保护元件的选取

图3.3.1中,电阻R,电容C为可控硅电容过压保护电路。产生过压的原因很多,一般有变压器的通断、可控硅的通断、熔断器烧断以及外界闪电雷击等。但由于双向可控硅过压能力较高,故对过压保护要求不高,有时甚至可以不要。对R,C参数的选取见表3.7.1。

表3.7.1

|

可控硅元件 额定电流Ia |

电容C |

电阻R |

|

500A |

0.5uf |

10Ω |

|

200A |

0.25uf |

20Ω |

|

100A |

0.2uf |

40Ω |

|

50A |

0.1uf |

100Ω |

双向可控硅的过程保护元件为快速熔断器RD。选择时,对于双管反并联组成的电路,熔断器额定电流:IRD=1.57IF,IF—单向可控硅额定平均电流。对于KS型双向可控硅:IRD=0.7Ia,Ia—双向可控硅额定电流有效值,可控硅过载能力差,快熔额定电流IRD不宜选取过大,亦可按实际流过元件的电流有效值选取。当选取的IRD≤100A时,宜选用RLS型螺旋快熔器;IRD >100A时,可选用RS等系列整体快熔器。

3.7.6.4可控硅元件保护继电器

BH-8型可控硅元件保护继电器是BH--6型的改进型。专用于可控硅元件等电力电子器件的保护。具有过电流、可控硅元件过热(冷却风扇停风、冷却水断水、热管失效)以及炉温超温等保护功能。

过电流保护可在负载过载时迅速关断可控硅元件,避免烧毁事故。还可减少昂贵的快速熔断器的消耗。

在可控硅元件过热或炉温超温时同样也会关断可控硅元件。

在保护动作的同时,还输出控制信号使报警器发出声响和闪光。同时还输出控制信号,使相应的报警窗发光,显示“过电流”或“可控硅元件过热”等故障名称。

可控硅元件主回路单元系列将风冷可控硅元件、轴流风扇、快速熔断器、RC阻容吸收电路、温度继电器等元件装于一个塑料底座上,使用户省去了机械加工工序,便于安装,且布局美观。

可控硅元件主回路单元是组装可控硅元件调功器、交流调压器、整流、电镀等设备不可缺少的部件。与TG-G1/3-A/B型周波控制器配用,很容易就组装成调功器;与TG-Y1/3-A/B型移相控制器配用,很容易就组装成调压器。

3.7.6.5 其它

控制电路中的各电压、电流表均采用电磁式交流表。例如,1T1型的仪表。热电偶原则上应选铠装快速热电偶,其时间常数在几秒范围。例如,WRPK系列铂铑—铂铠装热电偶。HLK—5仪表反馈电压定为0~5伏,由电流互感器LH的负载电阻R0串联后取出,其阻值为: 2R=5伏/5安=1欧姆,耗散功效W R =I2R=52×0.5=12.5(瓦),取W R=2×12.5=25(瓦), 钼电极对地电压由电压表指示。

此页网址为:

相关文章