工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章玻璃电熔窑的电源选择

4.1玻璃电熔窑的熔化电源

用电能来熔化玻璃,还应该考虑到供电系统的形式。对于座落在工业中心的玻璃工厂,供电系统会受到其它大容量用电负荷引起的瞬间冲击。即使在玻璃工厂内部,当供电系统处于满负荷状态时,也会产生类似情况,例如马达启动就可能引起电源电压波动。因此设计玻璃工厂的控制系统时应该考虑这些重要的因素。

无论哪一种配电网络都牵涉到瞬变电压保护系统。此外,超过功率控制元件额定值的峰值反向电压引起的电压瞬变,对于可控硅元件和功率控制系统都很危险。在一些线路的功率控制系统中,电压瞬变会引起误触发,以至形成一个对系统输出不利的直流分量。如果功率控制系统在变压器的一次侧,误触发能引起变压器饱和,而危及控制系统和变压器。如果控制系统在变压器的二次侧,则输出的直流分量会损害电极。由此可以看出瞬态保护的重要性。

变化的负载系数会影响正常的线路电压,负载高峰期间线路电压低,低峰期间线路电压高。下午和傍晚,当生活用电增加时,负荷处于高峰期;而黎明前由于生活用电少则处于低峰期。但是线路电压的波动不单受生活用电的影响,工业用电对它也有影响。电压波动的效应可由下式计算:P=E2/R。电压向下波动15%,功率下降27.75%;而电压向上波动10%,功率增加21%。输入功率的变化对于小功率控制系统影响不大,但是对于大功率的玻璃电熔系统,影响将是显著的,因为大功率系统对熔化的稳定性和供电质量均有较高的要求。

4.2 玻璃电熔窑的应急电源

有些地方,电力供应往往没有保证,经常出现严重的电压波动和长时间的停电现象,这些地方仅由地方电网的一部分供电,或者小型电站供电。所有的一次设备和辅助设备均可经受短时间的断电。电加热电路的隔离开关可跳闸,以起到保护作用;供电恢复正常后,它必须再度复位。一些设备或许还需要通过手动来重新启动。如电极冷却装置等自动重新启动。如果出现了持续很久的供电故障,必须作出是否需要维持此期间的生产或进行熔窑保温直至恢复供电的决定。

(1)电网停电时关键设备的供电。电熔窑保温就是仅向控制系统、冷却风机、冷却水泵等关键设备供电,保温时往往停止加料。熔化池可以在较长时间内不加热,虽然温度会降低,但至少在2~3个小时内情况不会变得严重起来,有时需点燃熔窑上部的燃烧系统。

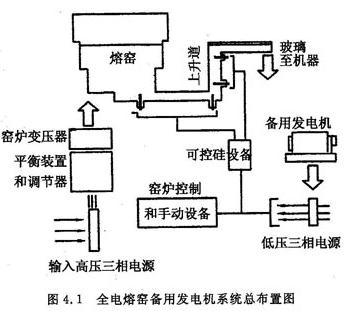

如果玻璃液停止流动或流量减少,那么流液洞和上升道就会趋向于凝固。因而,停电时应向这些部位供电,电熔窑的流液洞和上升道分别由独立的单相电路供电。在标准负荷状态下,单相电路的****输出功率约为20~30kW,用于这些区域的变压器,以及其余的控制装置,辅助装置由厂区变电所的低压侧(通常为380V)供电。这些区域的功率可通过变压器一次侧的可控硅进行调节(见图4.1)。

(2)电网停电时备用电源应急供电。如果出现了电网供电故障,提供较低的功率输入可使电熔窑处于稳定状态。因此,厂内低压配电网应设置应急电源,这样才能保证对必要的设备继续供电。如果不考虑电熔窑供电电源的话,那么配用电源需要约为50~100kW。考虑流液洞变压器、上升道变压器、控制系统和冷却风或冷却水系统的变压器达到合理的三相平衡。

最简便的办法是采用柴油发电机作应急电源。电网断电或电网供电电压波动超过正常生产可接受的程度时,自动启动柴油发电机。大多数电熔窑保温用设备采用手动启动,因为这是最经济的解决办法。如果在停电过程中需维持生产,情况就更为复杂。应急电源的容量必须满足向所有生产过程供电,而且应急电源应迅速接通,以便不影响连续的成形操作。

如只考虑电熔窑,熔化池电力需求远超过其它部分,熔化池的耗电量约为59kWh—630 kWh/t玻璃(取决于玻璃品种),约等于25kW/d·t玻璃(连续),电熔窑结构热损失除外。小型的铅晶质玻璃电熔窑,如生产能力为15t/d,包括热损失在内的熔化池总的电力需求约为600kW。一座生产能力为60 t/d的硼硅酸盐大型玻璃电熔窑的熔化池可能需要2500kW。

任何用于维持生产的发电装置应能连续工作。考虑到维修和故障时通常需要更多的发电量,所需的更多发电量可以采用发电机独立供电,也可以将工作负荷分配到几个发电机上,所有发电机均在****额定能力以下工作,这样每台发电机都可离线维修。

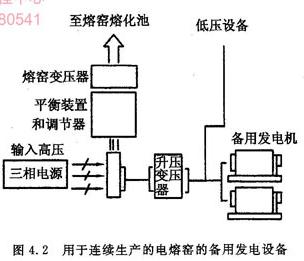

大多数较大的电熔窑的熔化部是三相的,因此不存在严重的配电平衡问题(如图4.2)。在发电机和前面所说的电熔窑主变压器之间需要有一台升压变压器,这种变压器通常同高压电源连接。铅晶质玻璃应用单相的熔化池。如果不能够利用厂内的与主变压器反相位的发电设备来获得负载平衡的话,就必须使用特殊的平衡装置。发电设备及其配套的开关和控制装置的安装与维修费用要占全厂费用的相当比例。

4.3功率因数的提高

4.3.1 功率因数补偿方法

按电力部门的要求,企业用电月平均功率因数要达到0.9以上,当功率因数较低时,常采用提高用电设备自然功率因数的办法提高总的平均功率因数。所谓自然功率因数是指未经补偿的实际功率因数。

实际在电力系统经常采用的补偿功率因数办法是人工补偿办法,即用并联电力电容的方法来减小无功功率,提高功率因数。

电路中电力电容并联与电阻并联计算方法相同,总阻抗要减少,根据公式ic=Uc/Xc 电容电流ic与容抗Xc成反比,可见电容电流要增大,这不但能补偿负载的电感电流,又使总的无功电流减小。根据无功功率的计算公式Q=UIcosψ 线路的无功功率与电流成正比,则无功功率将减小,这样功率因数必然增大。

电容器在电路中串联总容量减小,并联总容量增大。因此在电力系统中并联补偿电容,实际上是增大总容量。根据公式XC=1/2πfc( f电流频率,c是电容),可见电容与容抗成反比,即电容增大,容抗减小,功率因数增大。cosψ=R/Z(R是电路的电阻,Z是阻抗值)。常用的静电电容人工补偿有三种方法:单独就地补偿、低压分组补偿、高压集中补偿。

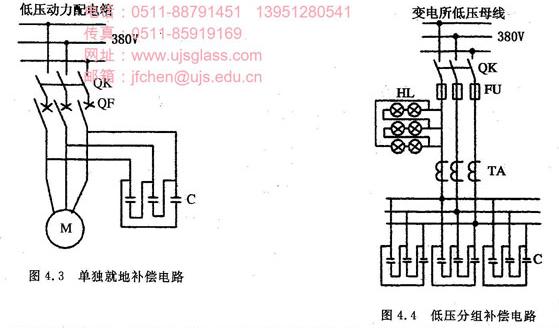

(1)单独就地补偿。这是将并联电容器组和需要补偿的用电设备就近安装在一起,并与用电设备同用一组开关控制,电容器组与用电设备同时运行或同时退出(如图4.3)。

这种补偿方式能够补偿安装部位前面所有高低压线路和变压器的无功功率,其补偿范围较大,效果较好。但当用电设备停止工作时,电容器组也停止工作,容易造成投资大,利用率低的后果。

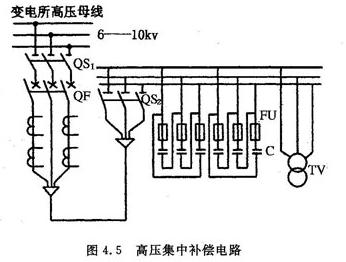

(2)低压分组补偿。这种补偿是将低压电容器装没在车间配电所的低压母线上(见图4.4)。低压分组补偿,能补偿低压母线以前(车间变电所变压器和前面高压线路及电力系统)的无功功率,也可补偿车间配电所前低压线路和主变压器和高压线路的无功功率,补偿范围相对较大,能使企业主变压器和车间变压器容量减小,电容器组的利用率比较高,补偿中电容器组用220V,15~25W白炽灯灯丝电阻来放电兼指示灯。

(3)高压集中补偿。这是把高压电容器组装设在工厂变配电所的10kV母线上(如图4.5所示)。这种补偿不能对厂内线路无功功率进行补偿,但能对高压母线前主变压器、高压线路和电力系统无功功率进行补偿,能有效地提高功率因数。这种补偿投资少,便于集中管理,在大企业中广泛采用。高压集中补偿中的电容器组是利用高压母线上电压互感器的一次绕组电阻放电。为防止高压击穿,在电容器组中接有熔断器FU作短路保护。为防止串联谐振也可适当串联电流器。

4.3.2 功率因数的计算

功率因数的计算。企业用电负荷的功率因数,常常随着负荷性质的变化、电压的波动而不断变动。改善供电质量,提高功率因数,已是企业维持正常生产的必要举措。那么如何用最简单的办法求出功率因数,从而进行合理补偿呢?

(1)瞬时功率因数。所谓瞬时功率即用户在某一时刻的实际功率因数,其数值可以由用户在线路上的功率因数表(相位表)上直接读出来,也可通过线路上的有功功率表、电压表、电流表测得的瞬时数值求出来。各种测量和计量仪表的技术数据可参考表4.1。

表4.1-些测量和计算仪表的技术数据

|

仪表名称 |

仪表型号 |

电流线圈 |

电压线圈 |

等级 | ||||||

|

线圈电流(A) |

二次负荷(Ω |

每相消耗功率(VA) |

线圈数目 |

线圈电压(V) |

每相消耗功率(VA) |

cosψ |

线圈数目 | |||

|

电流表 |

1T1—A |

5 |

0.12 |

3 |

1 |

1.5 | ||||

|

电压表 |

1T1—V |

100 |

4.5 |

1 |

1 |

1.5 | ||||

|

三相有功因素表 |

1D1—W |

5 |

0.058 |

1.45 |

2 |

100 |

0.75 |

1 |

2 |

2.5 |

|

三相无功因素表 |

1D1—VAR |

5 |

0.058 |

1.45 |

2 |

100 |

0.75 |

1 |

2 |

2.5 |

|

三相三线有功电度表 |

DS1、LS2、DS8 |

5 |

0.06 |

0.5 |

2 |

100 |

1.5 |

0.38 |

2 |

0.5 |

|

三相三线无功电度表 |

DX1、DX2、DX8 |

5 |

0.02 |

0.5 |

2 |

100 |

1.5 |

0.38 |

2 |

0.5 |

|

功率因数表 |

1D1—cosψ |

5 |

0.02 |

3.5 |

2 |

100 |

0.75 |

1 |

2.5 | |

|

频率表 |

1D1—HZ |

100 |

||||||||

|

有功功率记录表 |

LD6—W |

2 |

100 |

2 |

||||||

|

无功功率记录表 |

LD6—VAR |

|||||||||

|

电流表 |

16L1—A |

0.5 |

1 |

|||||||

|

电压表 |

16L1—V |

100 |

0.3 |

1 |

1 |

|||||

|

有功功率表 |

16D3—W |

1.5 |

2 |

100 |

1.0 |

1 |

2 |

|||

|

无功功率表 |

16D3—VAR |

1.5 |

2 |

100 |

1.0 |

1 |

2 |

|||

瞬时功率因数可以用下面公式计算。即三相电路有功功率:P=1.732U线I 线cosψ,即cosψ=P/1.732U线I 线 式中P是有功功率表读数;U线是线路上电压表读数;I 线是线路上电流表读数;1.732U线I 线是三相负载的视在功率。观察仪表计算出功率因数值,可以帮助企业掌握功率因数的变化规律,以便进行相应补偿和修改同类设计。

(2)月平均功率因数。这是指在某一月内功率因数的平均值,其数值可由有功电度表、无功电度表的月积累数。按下式求得:cosψ= 。式中,WQ是无功电度表月积累数,WP有功电度表月积累数。月平均功率因数是电业部门调整收费标准的依据。比如有的电业部门把功率因数定在0.9,那么低于0.9的部门将要受到警告和罚款。

。式中,WQ是无功电度表月积累数,WP有功电度表月积累数。月平均功率因数是电业部门调整收费标准的依据。比如有的电业部门把功率因数定在0.9,那么低于0.9的部门将要受到警告和罚款。

(3)自然功率因数和总的功率因数。自然功率因数指没有进行人工补偿的功率因数,总功率因数指安装人工补偿装置后的功率因数,总功率因数分为瞬时功率因数和月平均功率因数两种。在测得功率因数不足进行人工补偿时,如何确定补偿容量呢?下面对此问题作一介绍。

4.3.3 补偿容量的确定

通过前面的叙述可知,选取合适的功率因数,是提高企业经济效益的一项必要举措。而提高功率因数的常用办法,是在线路和电器设备上串联成并联电容器。电容器的容量可决定其它电力负荷的大小,要增加电力负荷,必然要对电容器的容量进行补偿。因此,我们在用电容器进行无功功率补偿时,要适当选择电容器的容量,确定补偿前的功率因数cosψ1,和补偿后要达到的功率因数cosψ2;通过以下办法求出补偿容量。

(1)计算方法。首先通过功率率表测出电熔窑在****负荷时月平均有功功率,有功功率用符号PZ(kW)表示。测出补偿前的平均自然功率因数cosψ1,其功率因数角为ψ1,补偿后要达到的功率因数cosψ2,其功率因数角为ψ2,则补偿电容量可用下式计算:Qc=PZ(tgψ1- tgψ2)。式中,tgψ1是补偿前自然功率因数角正切,tgψ2是补偿后平均功率因数角正切,Qc是需补偿的电容器容量,PZ是****负荷月平均有功功率,通常把k=tgψ1- tgψ2叫做补偿率。

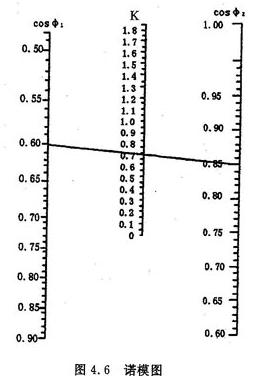

(2)利用图表求补偿率。①如图4.6诺模图。由三条坐标轴线组成,cosψ1是补偿前功率因数坐标轴线,k=tgψ1- tgψ2坐标线也是补偿率坐标线,cosψ2是补偿后的坐标线。使用方法是:先在cosψ1上选取补偿前功率因数值对应点,再在cosψ2选取要达到的功率因数值对应点,从两坐标轴上两对应点连一直线,与K轴交点的k值即是补偿率。Qc=kPZ 。

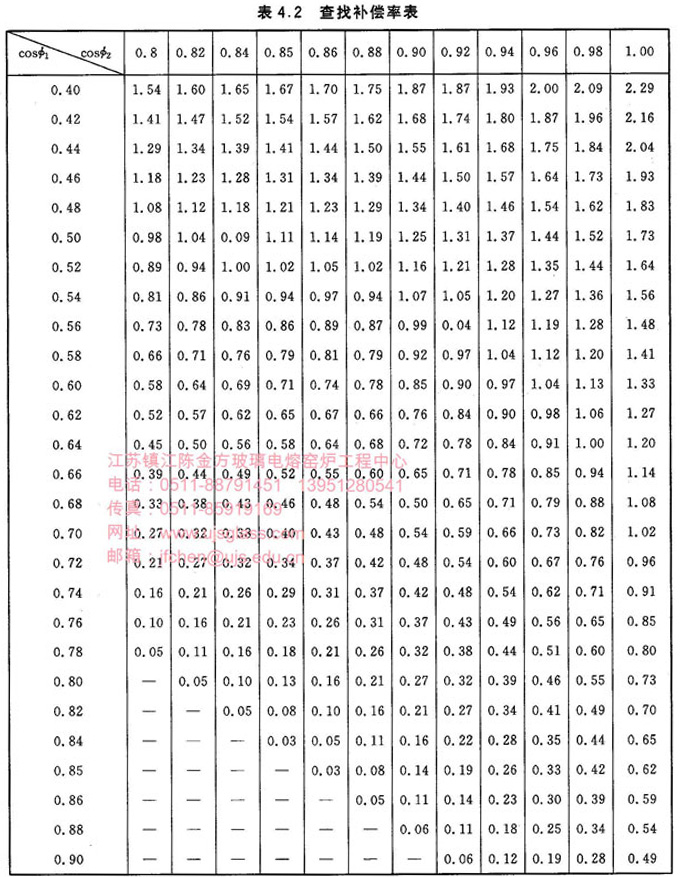

②查表。查找补偿率表4.2,竖项cosψ1中各数,是补偿前各功率因数值,横项cosψ2是补偿后功率因数值,中间各项是补偿率k值。比如:cosψ1=0.6,cosψ2=0.85 ,则补偿率k=0.71,代入公式Qc=kPZ即可求出补偿容量Qc。

此页网址为:

相关文章