工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章供料道的电加热——供料道电加热的使用

15.1 埋入式供料道电加热时电位场和温度场的分布

直接通电加热的供料道能使玻璃液温度十分均匀。但是在实际使用中发现,要获得温度十分均匀的玻璃液是很困难的,因此必须合理布置电极才能使供料道中玻璃液温差小于3℃。

玻璃液中电场分布情况十分复杂,受电极形状、位置及玻璃液中各处电阻率的影响。由于玻璃液的电阻率是温度的函数,所以要实际描述出直接通供料道电加热中玻璃液的电场分布情况是很困难的。

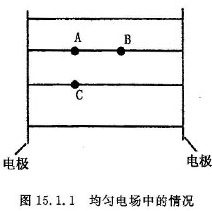

1.均匀电场中的情况

|

均匀电场中玻璃液温度均匀时,各处的电阻率相同。因而整个玻璃液可以被均匀地加热升温。但在实际情况下供料道中玻璃液温度是不均匀的,这会造成下述情况。 (1)在图15.1.1中同一根电力线上A点和B点出现温差,则会造成电阻率dpA与dpB出现差别。如TA>TB,则由玻璃液温度与电阻率的关系可以算出dpA<dpB。而在串联电路中dIA=dIB,由焦耳定律可知dWA<dWB。因此A点将降温,而B点将升温。直到TA=TB。因此可以看出对于这种系统具有自平衡能力。 (2)在图15.1.1中不同电力线上A点和C点出现温差。如TA>TC则 dpA<dpC。而在并联电路中dUA=dUB。因而会造成dWA>dWB。而TA处温度继续升高,TC处继续下降,以至于TA>TC。也就是说此时系统没有自平衡能力。 |

|

由以上分析可能看出均匀电场中玻璃液在不同电力线上出现温差时系统不能自动平衡。由于供料道玻璃液温差不可能出现在同一电力线上,因此也可以说均匀电场中玻璃液的温差会越来越大,而不可能自动达到温度均匀。

实际生产中要在玻璃液中建立均匀电场是十分困难的,通常使用棒状电极和板状电极,因此电场是不均匀的。

通常在供料道中电极从侧壁插入,具体安装如图15.1.2,主要有3种。A为棒状电极相对安装。B为棒状电极贯通安装。C为板状电极相对安装。

在A法安装时电流密度在两棒端部最强,因此在其端部会形成热点。在B法安装时电流密度在供料道中心线上最强,会形成热线。C法安装时在板的中心部电流密度最强,该处温度最高。 由此可见,供料道中插入电极只能产生非均匀电场,因而造成电极附近玻璃液温度非均匀性升高。

从以上两种电场中温度分布的情况分析,说明供料道中用直接通电方法是很难使玻璃液温度均匀的,尤其是想用一两对电极纠正供料道中玻璃液流的温差几乎是不可能性的。但是我们分析时没有考虑供料道内玻璃液的流动,实际上通过以上电场中温度分布的情况分析,为我们设计埋入式电加热是很有帮助的。

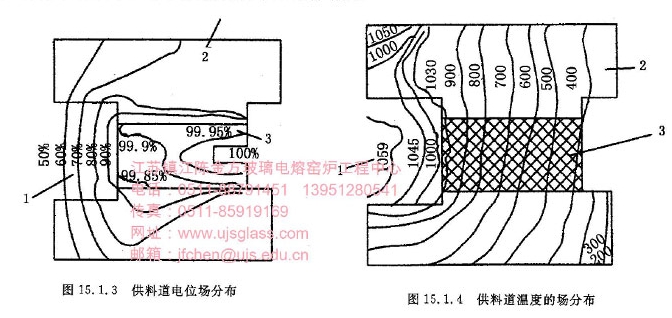

3.供料道电加热时玻璃液的电位场和温度场分布 图15.1.3和图15.1.4所示为供料道电加热电位场和温度场的分布,图中1为供料道、2为耐火材料、3为氧化锡电极。根据图15.1.3所示电位场可知,该供料道耐火材料所消耗电功率为2.9%、电极1.25%、玻璃液95.85%,当温度升高至1100-1200℃以上时,由于耐火材料导电率的增高,其所消耗功率之比将增大。

当供料道电加热运行时,耐火材料表层将吸收焦耳热,砖的温度升高,而温度的升高又将加速砖内玻璃相的形成,并促使碱离子向其内部深处扩散。随着碱含量的增加,耐火材料导电率将升高,这又将使砖的温度进一步升高,如此循环作用,经一定时期后,供料道耐火砖将发生变形,产生网状裂纹,并出现厚度为8-10毫米的片状剥落。这在一般火焰加热供料道中是不多见的,电加热供供料道电极附近的耐火材料损坏最为强烈,除上述变形和片状剥落外,还将出现凹坑和沟道(见图15.1.5),这些凹坑和沟道常发生于水平砖缝处,深度可达190毫米。 除高温条件下碱离子在耐火材料表层的强烈护散外,玻璃液流的冲刷、侵蚀也是电加热供供料道耐火砖损坏的主要因素之一,这些因素可归纳为机械的、物理的和化学的破坏作用。图15.1.5电极附近耐火砖的侵蚀。 15.2 埋入式供料道电加热时玻璃液产生气泡的原因 供料道中玻璃液的稳定、均匀是直接影响玻璃制品质量和产量的重要因素。埋入式电加热时影响玻璃制品质量和产量的主要原因是玻璃液中产生气泡。在此对供料道电加热产生的原因作一总结。 1.钼电极中的碳含量 制作电极的钼粉要求纯度高,但高纯钼价格昂贵,实际使用的钼电极都含有一定量的杂质。含有杂质增大了电极的电阻和对玻璃液造成一定的污染,改变了玻璃液的化学组成并产生气泡,加快电极的损耗,应严格控制杂质含量,尤其是要控制碳含量。碳不仅影响电极的机械强度,更重要的是在玻璃熔化时会氧化而出现气泡,这是供料道中使用钼电极时需特别注意的,碳含量达0.005%时,熔化硼硅酸盐玻璃液将延续数小时释放气泡;若碳含量高达0.02-0.025%,释放气泡的时间要延续数周。 钼电极中的碳含量在不同玻璃中的影响也有差异。一般碳含量越低越好,但0.005%以下可满足使用要求。某厂的埋入式供料道电加热,玻璃液中产生小气泡,钼电极含碳量为0.006-0.0075%,并可见一些小气泡从钼电极附近液面上溢出。 为了避免因钼电极含碳量超标而产生气泡,在选购钼电极时必须注意其纯度。要求:Mo>99.9%、C<0.005%、Ni<0.005%、Fe<0.005%。 2.玻璃液温度

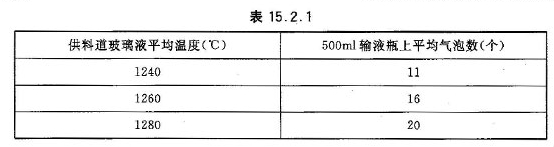

随着玻璃液温度的提高,增加了玻璃液对耐火材料及电极的侵蚀,促使玻璃液组成中一些高价氧化物与钼电极氧化还原反应的加速,这样,一方面造成玻璃液沿电极方向强烈地对流,从而促使电极的端点形成热冲刷侵蚀;另一方面促使玻璃液中产生的气泡量增加。某厂对钼电极加热供料道玻璃液中产生气泡数与供料道玻璃液温度的关系进行试验,结果如, 表15.2.1图15.2.1所示。

由于在生产线上进行试验,为了不影响正常生产,所以试验的数据有限,但从总的趋势可以看出,随着玻璃液温度的上升,玻璃液中气泡增加。

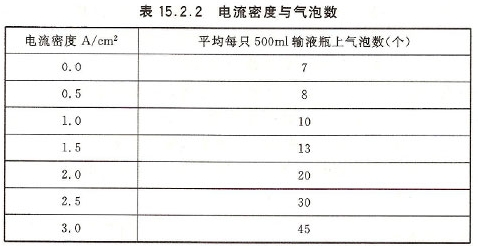

3.电流密度

为了观察电流密度与玻璃液中产生气泡的关系,在保证供料道各点玻璃液温度和组成不变的前提下,通过改变钼电极的电流密度,观察气泡情况,结果如表15.2.2和图15.2.2所示。

从图15.2.2可看出,随着电流密度的增大,500ml输液瓶气泡数增加,特别在电流密度大于1.5A/ cm2时,气泡迅速增加。这主要是由于钼电极的电流密度大于一定值后,钼电极尖端附近玻璃液强烈地对流,玻璃液强烈地冲刷钼电极表面,造成坑凹不平,增大了玻璃液中强氧化剂(尤其是澄清剂)与钼电极接触反应的面积,另外,造成它们之间氧化还原反应速度的加快。

4.玻璃添加剂

在高温熔化过程中,配合料中的澄清剂和变价氧化物释放出的氧,使钼电极氧化,生成各种价态的氧化钼,并且挥发或溶解在玻璃液中。这样,增大了钼电极的损耗,恶化了玻璃液的质量,促使玻璃中产生气泡。 对添加剂的试验结果表明,氧化能力强的添加剂(如Na2SO4、As2O3等)对钼电极的腐蚀较大,氧化能力弱的添加剂(如Sb2O3、CeO2 等)腐蚀较小。钠钙玻璃配合料中添加剂对钼电极的腐蚀作用由大到小的顺序大致是:Na2SO4>Ba2SO4>As2O3>Sb2O3> CaF2>CeO2>NaCl。为了减小钼电极使用过程中的侵蚀及玻璃液产生气泡,对使用钼电极加热的玻璃液化学组成作如下规定:As2O3<0.1%,Sb2O3<0.4%,Fe2O3<1.5%,CuO<0.5%,Cr2O3、MnO、F-1<1%。

某厂以前一直使用白砒(As2O3)作为澄清剂,其加入量为0.38%,采用钼电极加热供料道后产生大量的小气泡,产品全部不合格。为此将As2O3的加入量从0.38%逐步降为0.1%,澄清剂不足的部分用焦锑酸钠代替。在添加剂白砒(As2O3)降低的过程中,观察瓶子气泡情况,抽查结果如表15.2.4、图15.2.3所示。

表15.2.4

|

As2O3的 含量(%) |

产品不合 格率(%) |

|

0.38 |

100 |

|

0.24 |

82 |

|

0.13 |

43 |

|

0.10 |

7 |

从以上试验结果可以看出:澄清剂白砒对玻璃液产生气泡的影响极大,这主要是由于As2O3是强氧化剂,促使钼电极氧化,在氧化过程中产生的小气泡难以从玻璃液面上溢出。将As2O3的含量降至0.1%,气泡明显减少。由于澄清剂不足的部分用焦锑酸钠代替,

焦锑酸钠组成中主要含Sb2O3和SO 3,Sb2O3是弱氧化剂,其含量不超过0.4%,氧化能力也远小于As2O3,但其中少量的SO3与钼电极反应有出现二次气泡(SO2)的危险,所以试验后最终仍有少量的小气泡缺陷造成7%的不合格品。

应用埋入式电极加热技术的供料道必须注意以下几点:⑴在选购钼电极时,必须注意钼电极的化学组成,特别是钼电极的含碳量,当含碳量超出一定范围时,将使玻璃液中产生小气泡。⑵在确定供料道玻璃液温度时,必须注意温度不要过高,否则将加速钼电极的侵蚀,产生气泡的量增加。⑶在确定钼电极电流密度时,必须根据玻璃液的化学组成,选择电流密度的****范围。⑷对于玻璃组成中的添加剂,特别是强氧化剂,必须根据规定确定其掺入量,否则玻璃液中将产生明显的小气泡。

此页网址为:

相关文章