工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章火焰池窑的电助熔——电助熔池窑的设计和操作要点

11.1电助熔窑内的电极布置和功率配置

电助熔池窑的电极布置是一个很关键的问题,直接影响着电助熔设备的运转效率。由于窑型结构、玻璃的颜色和组成、操作、控制不同,必须经过模拟试验才能决定电极布置。

1.电极安装在热点附近时,根据安装电助熔的目的,电极布置很不一样。一般安装在整个熔化部2/3长度处(即池窑的热点处)。在配置电助熔的电极时,首先要考虑到玻璃液在窑池中的流动特点。例如欲提高池窑的熔化能力,需强化成形流动降低对流时,会对泡界线有不良的影响,采用电助熔正是减少这种不良影响的有效手段。电极要安装在热点的附近。如果是棒电极由池底插入成一个垂直的热障,电能由三相电源提供时,它们一般是按照三角形排列。

2.电极安装在澄清部。一般来说,如果电助熔是低水平运行(净增产量不超过10%)时,电能集中使用在窑炉的一部分,比分散到整个窑炉为好,通常集中使用在澄清部较为有利。

3.电极安装在配合料堆下。在横火焰池窑里,如果料堆松散的分布在熔化区,而澄清部有一个清亮的表面,在配合料堆下引入电能效果较好。电极安装在靠近加料口一侧,应尽量避免在窑炉首端使用电助熔。

4.电极分散安装在熔化部。当电助熔是高水平运行时,把热量分散在池窑的大部分更有效些。

5.电极布置和连接方式是多种多样的。可分为澄清部的电助熔,熔化部的电助熔和两者的结合。电极连接方式应尽可能具有可变性,以便能适应不同的工作条件。

6.必须将电助熔系统的设计和窑炉的操作一起考虑,才能提供****的效益。除非****份额的功率直接置于热点处,否则输入的功率可能会降低水平式火焰窑炉所产生的有益的对流。使用恰当,电助熔带来的效益,大大超过消耗电能的费用。

7.变压器的供电和电极布置 供电系统是电助熔加热的基础。电极布置和功率配置对于电能转化为热能、温度分布、玻璃液的流动都有很大关系。下面提供几种电助熔池窑设计。

8.钼电极运行中的安全性 由于钼电极在高温下易被氧化,插入深度上既要考虑能量的有效利用,又要考虑钼电极不被氧化,若将池窑中玻璃液在深度上分为上中下三层,前者则要求将电极插入1/3层中,这样便可提高上层玻璃液温度,促进上层粉料的熔融,加快硅酸盐的形成。但在上层区域中玻璃液充满着大量的氧化性气体,危害钼电极安全运行,后者要求插入中下层玻璃液中;但插入下层又会提高窑底温度,增加窑底的热损失。并使上下层温度梯度减小,对流减弱,上层玻璃液升高的直接效果差。因此将电极插入玻璃液中层****。然而,还应考虑对应部位玻璃液性能与制定的温度制度,即在投料池部位由于气泡浸没较深,故应插入下1/3部位,热点玻璃液气泡较浅应插入上1/3部位,两者间设置在1/2部位。这便在设计中形成能量输入曲线同制订温度曲线同轨迹,也就是说,若在这些对应点输入等能量,在玻璃液中形成的温度场与需要得到的温度制度相近。

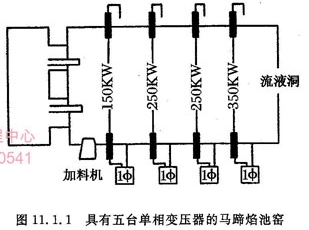

根据工艺要求得出的电极布置方案,并不是一成不变的,应与加料池的位置、大小、耐火材料的尺寸和夹铁、池壁顶铁、窑炉立柱及周围环境等因素同时考虑,形成统一方案。 9.变压器的基础电耗 因玻璃池窑是一个有很高热能的热载体,当电助熔输入某一能量值时,所占全窑的能量比例很小,放热对温度场的改变能力很小。但高于这一基础值时,便可产生极大的效益,这一基础值即为变压器的基础功率,它与熔窑的大小、形状、结构、接地状况等因素有关。如某厂从生产调节中发现池窑的基础功率在120~140kW,也就是若输入功率低于此值,电助熔的效能便不明显。然而,这个基础功率并不是无功功率,它是由电助熔对池窑灵敏调节程度决定的,并且与熔窑的大小成正比.与火焰窑供给的热能成反比。 例1 某厂生产玻璃容器的电助熔马蹄焰池窑的池墙上装有四组电极,加料端端墙上装有第五对电极。每对电极都由各自的单相变压器供电。当池窑最初投入运行时,1000Kw功率平均分配至五组电极。流向池窑加料端的对流速度很缓慢,未完全熔化的配合料不能回流,也不能使配合料远离流液洞,脱离生产流,玻璃成品质量和熔化效率都较低。 这是因为:当所用的五组电极提供了相同的能量时,五对电极局部释放的热量使玻璃液产生强烈的流动,用实线箭头在图11.1中示出。虚线箭头表示所希望的对流流形。

这种系统看上去似乎是有效的,它向池窑内提供了附加的能量,实际上是完全无效的,对流的效益未能利用,附加的热量将产生一个对玻璃池窑只有很小的或没有作用的柱形流。而只有混合和搅拌对于增加配合料的熔化速率才起着重要作用。

从图11.2还可以看到,位于热点处前面的电极直接将能量传给上升的玻璃液流,它强化了整个对流运动系统,改善了全部熔化操作。池窑中部的电极在窑炉上的作用是中性的。由电极产生的热量引起的上升流不会严重阻挡期望流向加料端的玻璃液流,但这一热量也决不会增强对流。 后来该系统的五台单相隔离变压器的输入功率进行了重新配置。加料端的电极没有启用,其余四组电极的功率逐渐增大,在热点区域功率****。通过这样的重组,随着强烈对流的产生、配合料泡界线的控制、配合料的回流,稳定了玻璃质量并提高了热效率。 例2 一座生产器皿玻璃的设有四对小炉的横火焰池窑,最初没有电助熔设备时出料量为320T/d。两年后增设了一套中等规模的电助熔设备。增设它的目的是降低上部火焰的温度以减轻耐火材料的侵蚀。在第一、第二和第三对小炉的池墙上安装了三组电极(每组两对电极),沿池窑横向加热,如图11.3所示。每组电极由一台单相变压器供电。

热点区域附近的电极组输入较大的功率。第一、第二和第三对小炉处电极组的功率分别为200Kw、350Kw和500Kw。靠近热点的电极位置最高,大约安装在玻璃液深度的中部。

这种电助熔的采用是成功的,产量维持在每天320T,保证了玻璃质量和生产效率。安装了电助熔后热点处玻璃液面温度下降了35℃,流液洞的温度下降了7℃。

热点区域能量增加最多、加料端能量输入最少,显著地增强了有效对流。位于较低部位1、2号小炉下方的电极组的作用是产生上升的对流,它对流向窑池加料端的表层流干扰较小。

在池窑加料端预设电极的目的是当加料端玻璃液温度太低时可以加热。在较深的池窑中这种可能性更大。设在加料端电极有助于加热其池底玻璃液,使其加入到总的液流中去而不干扰总的液流。

例3 例2所说的窑炉电极布置以图11.4的方式输入功率。电极组成两个互为颠倒的相互重迭的靠在一起的两个三角形,分别由两台三相变压器供电。控制两台变压器的电压相等。这种电助熔能提供相当均匀的热量,但失去了使对流****化的能力。

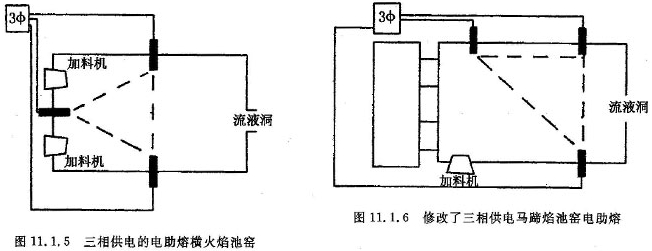

例4 某厂一座每天熔化150T的具有三对小炉的横火焰生产容器玻璃的池窑,为了增加产量,增设了一个700Kw电助熔系统。如图11.5所示,一支电极安装在两台加料机之间的端墙中部,其余两支电极分别安装在第二对小炉下部相对应的池墙上,组成一个三角形,由一台三相变压器供电。结果这种布置仅有很少的配合料向池窑加料端的回流。该电助熔系统只对池窑加料端增加了热量,对促进配合料熔化的作用很微弱。

该电助熔系统虽能增强现有的热点,但热点必须维持在二号小炉区域。然而当在这座小型熔窑的出料量超过设计能力时,熔化面积就不够大了。因此,至少要将热点后移到3号小炉的位置。使得热点前面具有较大的熔化面积。

因为重新按装电助熔系统价格昂贵,所以在3号小炉处使用天然气火焰燃烧系统建立热点,并将电助熔功率减至最小。如果将两个电极的位置移至3号小炉处,这个位置上电极增加的热量一定能增强热点,促进对流。

例5 当配合料料堆难以在加料机对面拐角处转弯向池窑前方流动时,马蹄焰池窑的加料就要受到干扰,在池窑首端加料机对面池墙处的电极可以增加热量,有助于配合料料团在拐角处转弯,流向池窑尾部。其余两根电极仍安装在热点两侧池墙上,如图11.6。尽管这种布置会造成相间负荷的不平衡,但这不是一个严重的问题。

例6 图11.7 是两个布置实例,通常窑宽不大时按水平布置电极;窑宽较大时按垂直布置电极或水平与垂直混合布置电极。

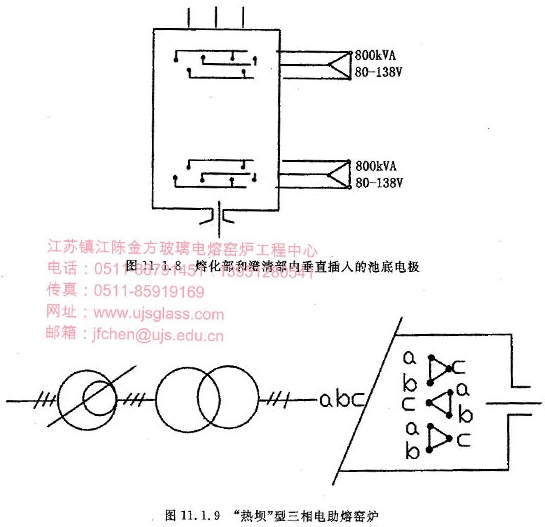

例7 图11.8为独立变压器控制熔化部和澄清部的电助熔。池窑的熔化量为130T/d,电助熔总功率为1500Kw。池底电极采用直径50mm的钼棒,电极插入到距玻璃液面20cm。图11.9是典型的三相供电的“热坝”型三相电助熔池窑,电极排列兼顾到了电网三相电流的平衡。在500Kw以下的小型电助熔窑炉中,一般采用三相感应调压器带一台三相隔离变压器供电。

在1000kW以上的中大型电助熔窑炉中,一般采用三相高压直降式抽头调压变压器。

例8 图11.10为熔化率超过3T/m2.d的无色空心玻璃制品电助熔池窑,采用熔化部和澄清部电助熔的组合布置方法。电极可采用不同连接方法。图11.11为三种连接示例。将池底热电偶插入玻璃池窑深处,沿池窑纵向轴线安装2支或3支这样热电偶,(其中有一支热电偶布置在离流液洞1m的地方),这样更好找到****的工作状态和接法。

此页网址为:

相关文章