工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章火焰池窑的电助熔——玻璃球窑的电助熔技术

例1 用重油为燃料的电助熔池窑

|

某厂原有一座12m2单碹换热式球窑,以中、无碱废丝为原料,以重油为燃料,日产5~6t玻璃球。球质一般,可满足拉丝要求。后来投入新中碱玻璃配方,由于窑炉结构不够合理,熔化工艺不稳定,结果球质不好,油耗很高。为解决上述问题并提高产量,增加了电助熔装置。电极布置如图12.4.1。经过长时间的生产运行,取得了满意的效果。 |

|

1. 设计合理的池窑结构

电助熔技术是在火焰加热的基础上发挥作用的,一般电能只占总供能量的30%左右。没有合理的火焰窑结构,电助熔技术也是不能充分发挥效益的。所以首先对火焰池窑进行改造。

原有池窑存在如下问题:(1)熔制温度低,最高温度(辐射表)为1500℃;(2)空气预热温度只有200~400℃;(3)热点不突出,没有镜面;(4)料堆前移,偏料跑料;(5)投料口温度低,料投不进去。

为此作了如下改进:(1)窑炉由单碹改为双碹换热式池窑;(2)单进风改为双进风;(3)改进风火道;(4)池底保温加捣打层;(5)取消间隙砖,上部保温;(6)减小投料口宽度,投料池深从900mm改为600mm。

经过上述改造后预热温度达到670~770℃,熔制温度达到1520℃,投粉料能生产出合格的中碱球,日产5.2t。熔化率为0.481t/m2·d;接近一般中碱窑的水平。

2.电极布置

该池窑电助熔的目的是强化对流,突出热点,改善质量,还要照顾到增产,故三对电极均放在热点附近,电极布置如图12.4.1。

3.电极材料及保护 该厂使用的是钼电极。采用直接水冷保护套,电极可以向窑内推进,电极保护套材料为1Cr 18Ni 9Ti。

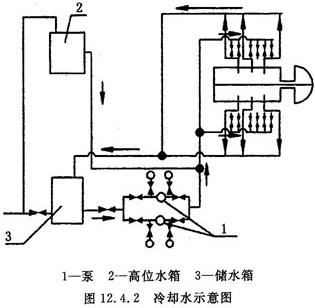

电极保护套内通水直接冷却电极。采用软化水,其硬度不超过50ppm,冷却用的软化水是一个闭路的循环系统。在电极保护水套前,进水压力为2kg/cm2,在循环水系统中装有离心泵,为了供水可靠还设有备用水泵与高位水箱,确保电极冷却水的供应。见图12.4.2。

4.长期运行注意事项: 该厂电极保护装置安装之后,达到与窑炉同周期的效果,未产生漏水、电极断裂等不良现象。在第二期窑上又继续使用。

5.电极用耐火材料 池底及电极砖使用36#无缩孔AZS砖,运行了14个月,池底可以不更换。

6.澄清剂的选择 初期采用Na2SO4(0.5%)+NaNO3(1.0%)+CeO2(0.05%)为澄清剂。但澄清效果不够理想。分析了白砒的澄清作用原理及推进式电极的工作状态,决定恢复使用白砒。经过的实际运行,电极侵蚀量并未显著增大。分析其原因:As2O3、Sb2O3对钼电极都产生强烈的氧化作用,这是不容置疑的。而该厂的电极在玻璃液面下450mm深处,远离开硅酸盐的反应区,而且窑炉火焰是氧化气氛,所以电极损坏不明显,再加上电极又是可推进式的结构,即使多损失一点也无碍大局。

7.供电方案与控制方案 控制方案如图12.4.3。在控制方案的设计上作如下考虑:

(1)变压器采用有级调压,级数为5级。设有级调压的目的有二个:(一)变压器实际运行中可以用不同的档去获得合理的功率因素和适当的可控硅调节范围,避免过高电压造成可控硅导通角太小、功率因素低、一次电流大、电流上升率高等不良后果。(二)万一控制系统出故障,一时又不能修复时,可以直接送电以维持生产。

(2)为了稳定输入功率,采用可控硅变压器一次侧调节的方案,恒二次电流或玻璃液温度,两个方案兼容。

(3)设有快速熔断器熔断报警电路。这样,只要及时更换坏的快速熔断器,停电15~20分钟对熔制状态不会有过大的影响。

(4)控制线路具有软起动机构。在突然停电的状态下,能保证供电线路在无冲击下自动投入运行。

(5)各电极均有对地电压监视,以保证电极安全运行,防止炉体因某点接地而造成其它部分过高的对地电压。

(6)为了人身安全,电极的实际运行电压不超过150V,电极的对地电压控制在60~70V以下。

(7)在变压器设计上还采用了安全屏蔽接地措施。即在变压器线圈的一二次间采用屏蔽接地技术,这样即使变压器一二次绝缘损坏,380V电压也不可能进入炉体,以确保窑上操作工人的人身安全。

(8)在实际运行中,控制设备无需专人值班,运行稳定、可靠,没有发生过什么故障,完全达到设计要求。

8.实际运行的技术经济效益

窑炉在纯火焰状态下与电助熔状态下的主要技术经济指标列于表12.4.1。

表12.4.1电助熔窑炉主要技术经济指标

|

窑型 |

双碹换热式窑 | |

|

能源 |

重油 |

重油+电 |

|

熔制温度℃ |

1520 |

1520 |

|

工作池温度℃ |

1480 |

1480 |

|

空气预热温度℃ |

670-770 |

670-770 |

|

平均日产t |

5.2 |

6.88 |

|

熔化池面积m2 |

12 |

12 |

|

熔化率t/m2.d |

0.481 |

0.637 |

|

送电前后玻璃液温度℃ |

1175 |

1208 |

|

油单耗t/t球 |

1.07 |

0.85 |

|

电助熔单位电耗KWh/t |

----- |

960 |

|

制球机数 |

2 |

3 |

|

拉丝单台产量kg/d |

109 |

110.4 |

例2 用煤气为燃料的电助熔池窑

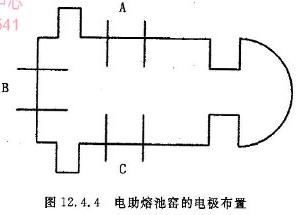

某厂在原土煤气窑炉基础上,将原来以废丝为原料生产压延玻璃的小池窑,设计改造为4机中碱球窑。为保证球质与产量,使用电助熔技术,电极布置如图12.4.4。该窑达到设计要求。

1.该厂的窑炉作了如下的改动

(1)投料口从0.4 m2加大到0.54 m2,并前移100mm;(2)小炉内原空气喷出断面为0.296 m2增至0.505 m2,小炉口面积由原来的0.392 m2改为0.548 m2;(3)小炉的中心距从1.9m改为2.0m,小炉长从1.7m改为1.9m;(4)池底采用捣打料与刚玉砖。

小炉经过改造后空气量加大,火焰速度改善,从而使玻璃液面温度提高,改善了熔化状态,碹顶温度下降,延长了窑炉寿命。

在纯火焰状态下运行时,熔制温度为1520℃~1540℃,预热温度约1000℃,投料状态良好,有镜面出现,熔化率为0.446t/ m2·d;以白砒作澄清剂时,拉制22号纱日产为100.02kg/d。

使用18个月后,拆炉时实地考察,小炉口基本完好,池底用捣打料结构也是合理的。流液洞、池墙液面线和投料口侵蚀较大。

2.电极布置 该厂球窑使用电助熔的目的除了改善质量外,更主要的是增加产量,解决球源,上了4台球机,故采用了如图12.4.4的方案,有二根电极在粉料区。

3.电极材料及保护 如果水的硬度不大,可以不用软化水系统,只是普通自来水循环使用即可,该厂电极冷却水就是这样一个系统。

棒状钼电极的电流分布,使端部的工作条件非常恶劣,承受过高的电流密度。经冷模拟试验得知,端部电流密度是平均值的1.48倍。从使用过的电极可以看到,头部象避雷尖一样,是一个圆锥体。电极的损坏就造成电阻变大。如表12.4.2。

表12.4.2 球窑电极电阻变化

|

时间 |

RAB |

RBC |

RCA |

备注 |

|

设计值 |

0.214Ω |

0.214Ω |

0.214Ω |

|

|

83.11 |

0.185Ω |

0.185Ω |

0.202Ω |

第一次推入 |

|

84.3 |

0.227Ω |

0.222Ω |

0.225Ω |

|

|

84.4 |

0.195Ω |

0.195Ω |

0.176Ω |

第二次推入 |

电极变短以后,会影响窑内的熔化状态。电能送不到窑中部,耐火材料侵蚀增加,因而必须定期把电极向窑内推进。

该厂电极保护装置运行六个月停炉,大部分运行一直正常。其中一根保护套由于停水时间过长,造成玻璃水渗进去,致使冷却失去效果,电极氧化断开。

4. 电极砖用耐火材料 在送进合适的电功率后,玻璃液温度平均升高20~30℃。电极端部附近玻璃温度则要提高250℃左右。这样势必加速了耐火材料的侵蚀。特别是电极用砖和池底砖。该厂33#无缩孔AZS砖。经过17个月的生产运行,池底及电极砖侵蚀状态良好,在电极孔附近一般侵蚀20~40mm,比普通浇注的33#AZS侵蚀要少50~110mm,在三相界面处一般侵蚀为100多mm。

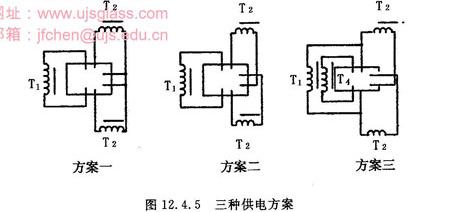

5. 供电方案与控制方案 该厂的供电方案与控制方案如图12.4.3,考虑过三种接线方式(见图12.4.5)。

对于三种方案进行物理模拟试验对比。最后根据电极电流密度的合理分布、变压器的合理利用、功率因素、可控硅调节可行性等决定采用方案2。

变压器采用有级调压,级数为4级。

6.实际运行的技术经济效益 窑炉在纯火焰状态下与电助熔状态下的主要技术经济指标列于表12.4.3。

平均单产增加39.8%,所有的技术经济指标都有所好转。熔化率增加,能耗和制球成本下降,球质提高,相应地拉丝单机产量也有所提高。

表14.4.3 电助熔池窑主要技术经济指标

|

窑炉结构 |

马蹄焰池窑 | |

|

能源 |

煤 |

煤+电 |

|

熔制温度℃ |

1520±10 |

1520±10 |

|

工作池温度℃ |

1400 |

1400 |

|

空气预热温度℃ |

约1000 |

约1000 |

|

日产量t |

6.83 |

9.55 |

|

熔化池面积m2 |

17 |

17 |

|

熔化率t/m2.d |

0.446 |

0.642 |

|

送电前后玻璃液的温度℃ |

1266 |

1293 |

|

煤单耗t/t球 |

1.7 |

2.28 |

|

电助熔单位电耗KWh/t |

1060 | |

|

制球机数 |

3 |

4 |

|

车间球成本元/t |

440.3 |

388.6 |

|

拉丝单台产量kg/d |

93.4 |

105.0 |

图12.5.1 电极布置

按该统计指标,对一座年产3000吨的球窑车间的经济效益进行了初步估算:(1)每年可节约大同煤近1000t。(2)制球车间成本下降,由此年得益约15.8万元。(3)由于球质改善,拉丝单台产量增加而增加的年收入约33.87万元。

电助熔在该厂年纯收益为49.67万元。增加电助熔投资约10万元,不到一年即可收回。

此页网址为:

相关文章