工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章全电熔玻璃窑——电熔窑的分类

按电熔窑顶部的温度可以分为热顶电熔窑、半冷顶电熔窑和冷顶电熔窑。按熔化玻璃品种可以分为:含有高挥发性组份的玻璃电熔窑(如硼硅玻璃、氟化物玻璃、铅玻璃、磷酸盐玻璃等)和深着色玻璃的电熔窑。按日产量可以分为小型熔窑、中型和大型熔窑。按液流方向可以分为水平式、垂直式。按横截面形状可以分为矩形、方形、三角形、六边形、园形。

1.热顶电熔窑

热顶炉在顶部装有一个平焰燃烧器,产量可有较大幅度的波动,不必维持一个完全的配合料复盖层。一般来说,在使用燃料加热的窑炉中,兼用电加热措施,不仅可以使炉型变小,而且同时可以降低窑顶温度,从而可以生产出缺陷较少的玻璃制品,使池窑作业所必需的热量分别来自燃料和电能(直接通电),而且各占1/2左右,就是燃料与电热混合窑(mixed melter)。

从配合料下部用电加热以完成大约一半的熔化,从上方用燃料加热以完成另一半的熔化,这样可以获得象全电熔玻璃那样的优质玻璃。因为燃料加热的费用一般低于电加热的费用,与全电熔相比的主要好处是降低了每吨玻璃的能耗费用。目前在这种熔窑的设计上已出现一种新概念:混合加热熔窑设计的标准熔化率为4T/m2.d。在配合料上方的火焰空间保持适中的温度范围1430℃。

混合加热电熔窑的工作原理是:配合料层从上下表面受热熔化,在熔融碳酸钠层内完成澄清过程,而不需要另外的熔窑面积来负担澄清功能,熔窑结构十分紧凑,该窑型在英国有几座正在使用,电极从池壁插入,窑顶设有燃烧器,当出料量为75T/d左右时,这种窑炉的熔化池面积为18m2,熔化1公斤玻璃所需要的燃料油和电能分别为95克(为一般窑炉的40%)和0.425Kwh(全电熔窑的50%),热效率达46%。如果使用了换热装置,热效率可超过50%,燃料费比全电熔窑低。

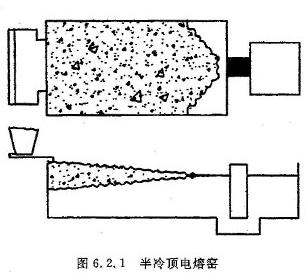

2.半冷顶电熔窑

如图6.2.2所示,这种电熔窑全部使用电能操作,配置一台位置固定的定位式加料机,出料量的变化使料层在熔化池内的复盖率发生变化。这种类型的熔化池既可作成对称型的,亦可做成非对称型的。

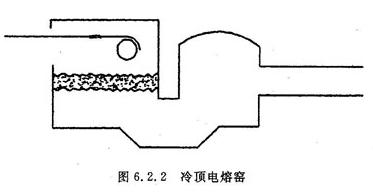

3.冷顶电熔窑

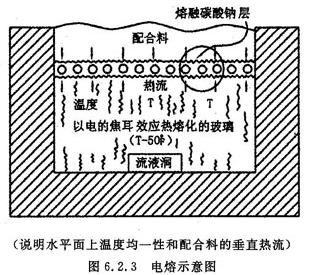

通常所讲的电熔窑都是指冷顶电熔窑。如图6.2.3所示的冷顶电熔玻璃炉为全电能运行,在整个熔化池的表面有着连续分布的均匀的配合料复盖层。全电熔窑采用“冷顶”式垂直熔制工艺。整个熔化池玻璃液表面覆盖着配合料层,阻挡了熔体向窑顶热辐射,使窑炉上部空间温度降到150℃以下。同时配合料中大部分挥发成分在覆盖层中冷凝回流至玻璃,而熔制过程中放出的CO2等气体很容易穿过覆盖层进入空间。配合料层下玻璃熔体慢慢地往下流入电极区,玻璃在此区内完全熔化后,开始澄清,再流向熔化池下部,完成澄清匀化过程。熔制好的玻璃经流液洞、上升道和供料道进入工作池。

4.熔化含有高挥发性组份的玻璃电熔窑

对于熔制氟玻璃、磷酸盐玻璃、硼硅酸盐玻璃、铅玻璃以及类似的玻璃,最好的方法就是全电熔。在用常规燃料加热的窑炉中,当火焰掠过玻璃液面时,就会有相当数量的挥发性成分被带走,经过烟道升入烟囱跑掉。这种挥发性成分是环保不允许的。挥发损失不会使表层玻璃的成分变得与其下部的玻璃不同,结果造成玻璃不均匀。

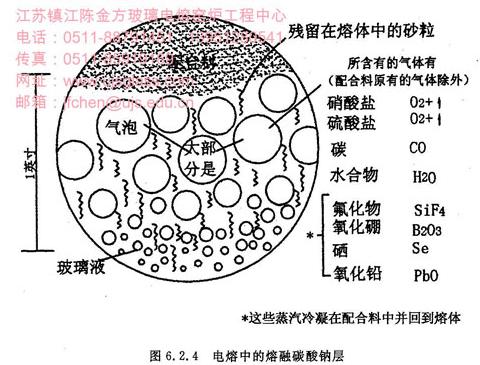

采用全电熔时,热量是在配合料层下面放出。各配合料组份产生的蒸气通过配合料向上逸,但会凝聚在冷的配合料中,因此通过流液洞的玻璃能保持成分稳定,与投入熔窑的配合料相一致,能够精确地控制玻璃的成分。图6.2.4说明了这一关系,此图是一座全电熔窑的截面图,玻璃液的流动是垂直向下的,热流是垂直向上的,电熔窑中的全部玻璃基本上都经历相同的热历史,而采用常规燃料加热熔化的玻璃则并非如此。玻璃液和配合料之间的界面叫熔融碳酸钠层,具有颇重要的意义。图6.2.5是该层的放大垂直截面。在该层中,液态玻璃形式过程已经结束,澄清过程也已大体完成,玻璃的颜色已通过有关着色组份的氧化还原状态而确立。四周液态基体中的剩余砂粒已在熔融碳酸钠层下面的玻璃液中最后溶解完毕。

若考虑到挥发性成分的节约,上述玻璃采用全电熔的成本是非常合算的。例如采用燃料加热的熔窑,配合料中的氟化物有大约40%因挥发而损失,采用全电加热时,氟化物的损失仅为2%。

5.熔化深色玻璃的电熔窑

采用常规方法熔化有色玻璃时出现热透过性差的问题,如果采用电熔就能大大改善。电热能是在玻璃体内释放的,又可使电流相当均匀地通过所有玻璃,所以只会出现很小的温度差。例如在1.2m深的电熔池窑中熔化高铁含量的琥珀色玻璃时,靠近池底的玻璃的温度只比靠近表面的玻璃低25°C。氧化铁含量高达12%的玻璃和氧化铬含量达1.3%的玻璃都易于熔化。

6.小型电熔窑

出料量小时,全电熔窑可以直接同火焰窑相比。以往,通常把小型熔窑限于间隙式日池窑。但日池窑对玻璃质量有一定的影响。超小型电熔窑的设计使得连续出料量低达9Kg/h、25Kg/d。24小时内在熔化池中连续化料,玻璃液流到一个保持恒定温度的盛料池中,当玻璃被快速取出而液位迅速下降,耐火材料受到的蚀损极少,其原因是盛料池既未经受高温,也未受到各种液流的影响,对已熔化好的玻璃液具有良好的抵抗能力。

生产能力为1T/d钠钙玻璃的电熔窑,其输入功率是熔化池75Kw,盛料池30Kw。连续生产4T/d的电熔窑,需要大约250Kw的电。折算为每天生产4T玻璃需用6000Kwh,每吨需用1500Kwh电。

7.中型和大型电熔窑

当前****的电熔窑每日生产120T钠钙平板玻璃,每吨玻璃耗电约780Kwh。从技术观点上说,并没有限制全电熔窑大小。凡在电费低兼、燃料成本高、环保要求严格那些地区或玻璃含有高挥发性组份的工厂,通常都可采用较大型的电熔窑。熔制钠钙瓶罐玻璃的大型电熔窑的耗电量估计为0.780Kwh/t玻璃。这个数值根据下述因素不同而有所变化:掺加碎玻璃的量、保温措施、配合料加料方法、操作人员怎样保持连续的配合料层、以及熔窑的窑龄。

此页网址为: http://www.cjfglass.com/news_view.asp?id=68

相关文章