工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章全电熔玻璃窑——玻璃电熔窑的技术经济分析

玻璃电熔窑的技术经济分析应从玻璃制品的质量、窑炉的能耗、节约的挥发性原料、基建投资、电力和燃料的价格、配合料成本、操作成本、粉尘或废气净化设备、冷修成本等方面出发,对产品和电熔工艺过程做比较。其中特别环境保护一项,对熔制氟化物玻璃、铅玻璃和硼硅酸盐玻璃时尤为重要。

1.粉尘或废气净化设备

| 全电熔窑的主要特点是低温配合料覆盖并漂浮于玻璃液上。对于某些配合料,无论如何都会产生粉尘,如用电熔窑熔化铅玻璃和硼硅酸盐玻璃时,安装粉尘收集及袋式过滤设备也是必须的。而使用火焰窑时,则必须安装高温气体净化设备,而高温气体净化设备的安装和操作费用是很昂贵的。当然要列表比较它们的总成本是十分困难的。但在进行新设备设计时,必须予以考虑。

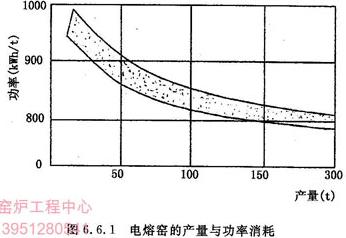

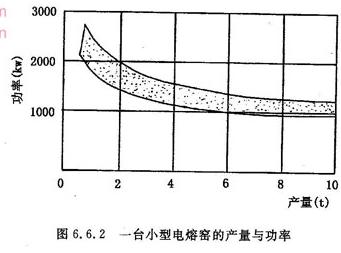

2.能源消耗和热效率 一切正在考虑电熔化的场合,必须将燃料费用与其它诸因素放在一起加以权衡。然而,就大型电熔窑来说,诸因素中压倒一切的总是电功率费用。图6.6.1即是大型电熔窑功率消耗与产量之间关系的典型曲线。图6.6.2则是小型电熔窑的曲线,利用这两个图就可以很方便地获得相应尺寸的窑炉其燃料油或气的消耗,以及熔制费用的比较。 电流通过玻璃液时,电能转换为热能的效率很高,可以高达90~95%。如果电能来自燃烧常规燃料的热电厂,热电厂的燃烧效率按30%考虑,那么用常规燃料发电来进行玻璃电熔生产总效率则为:30×(90~95)%=27~28.5%。 |

|

可见,这个效率就接近于燃烧燃料(主要是指油或天然气)直接加热的大型火焰熔窑的效率。与烧气或烧油的设计相比,电熔窑具有更高的热效率,但从经济上讲并不总是合算的,这取决于当地能源的价格。

电熔窑熔化几种常用玻璃的单耗(Kwh/Kg玻璃),见表6.6.1

表6.6.1

|

玻璃种类 |

大型炉 |

小型炉 |

|

钠钙玻璃 |

0.9 |

1.2-1.6 |

|

硼玻璃 |

1.2-1.4 |

1.6-2.0 |

|

铅玻璃 |

0.9-1.2 |

1.2-1.6 |

|

氟化物玻璃 |

0.9-1.0 |

1.2-1.6 |

部分全电熔窑的电耗情况如下表6.6.2

表6.6.2

|

玻璃种类 |

日产量(T) |

产品 |

窑炉保温情况 |

电能单耗Kwh/Kg玻璃 |

|

钠钙玻璃 |

26 |

钢化玻璃杯 |

全保温 |

0.9(不含料道) |

|

硼玻璃 |

3 |

光学玻璃 |

部分保温 |

1.6(含一条料道) |

|

6 |

灯片玻璃 |

全保温 |

1.6(含二只挑料口) | |

|

铅玻璃 |

8 |

高脚酒杯 |

全保温 |

1. 6(含二条料道、 一只挑料口) |

|

12 |

高铅玻璃管 |

全保温 |

0.9(不含料道) | |

|

氟化物玻璃 |

8 |

玻璃管 |

未保温 |

1.6(不含料道) |

|

全保温 |

1.3(不含料道) | |||

|

30 |

酒瓶 |

部分保温 |

0.9(不含料道) |

3.基建投资

电熔窑的初期投资比火焰窑低,因为电熔窑体积比较小,而且还不需要复杂又昂贵的蓄热室和烟道系统。电熔窑改建快,改建时产生的损失较小。各类玻璃电熔窑的大致造价(万元,2000年时价)如表6.6.3

表6.6.3

|

玻璃品种 |

1T/d |

3 T/d |

5 T/d |

10 T/d |

|

|

钠钙玻璃 |

30-40 |

60-80 |

100-125 |

180-200 |

|

|

光学玻璃 |

40-50 |

90-110 |

140-160 |

250-300 |

(不含铂金) |

|

硼硅玻璃 |

50-55 |

100-110 |

150-160 |

270-300 |

|

|

铅晶质玻璃 |

50-60 |

100-120 |

150-170 |

270-320 |

(进口氧化锡电极) |

如江苏某厂日产3吨铅玻璃的全电熔窑的投资成本(含一只挑料口,一条料道)。该电熔窑由磁性调压器、控制柜、氧化锡电极、AZS41氧化法电熔锆刚玉砖内衬的炉体等组成,其价格见表6.6.4

表6.6.4

|

磁性调压器 |

160KVA |

二只 |

5.5×2万元 |

|

|

63KVA |

五只 |

2.4×5万元 |

||

|

控制柜 |

七只 |

0.70×7万元 |

||

|

氧化锡电极(含水套) |

30万元 |

(进口) | ||

|

电熔砖 |

10吨 |

30万元 |

(含加工费) | |

|

电缆线 |

4万元 |

|||

|

其它 |

19万元 |

|||

|

总计 |

109.9 |

4.节约的挥发性原料

冷顶电熔窑它抑制金属氧化物的挥发损失,熔制铅、硼硅酸盐和氟化物乳浊玻璃时特别理想。例如对烧气熔化铅玻璃的熔窑进行检测,其氧化铅的损失约为玻璃日产量的5%。这种损失近似于玻璃的生产总成本增加了300元/吨。如果熔窑的产量为7T/d,每天氧化铅的损失成本为3500元。相当于在同等产量的电熔窑中生产相同数量的玻璃的电费的70%。

5.玻璃电熔窑的技术经济分析实例

例1 捷克采用电能熔化玻璃的情况

在捷克用火焰窑熔化玻璃时,单位能耗平均为7100KJ/Kg玻璃 (1700Kcal/Kg玻璃)。较好的熔窑为5000KJ/Kg玻璃 (1200KJ/Kg玻璃),而在大多数情况下还要多一些。根据捷克的情况,用火焰窑和电熔窑熔化玻璃的总费用相同,而在某些情况下,电熔窑比火焰窑更为经济。用电熔窑熔化玻璃比用火焰窑在工艺上有许多优点:玻璃液质量较高,能大大减少挥发组分的损失,电窑炉运行稳定、易于控制等。

熔化玻璃的单耗取决于窑炉产量和玻璃的化学组成。随着窑炉产量的提高,单耗将降低。当窑炉产量为5T/d时,单耗为1.3Kwh/Kg玻璃,产量为30T/d时为1.05Kwh/Kg玻璃。当熔化难熔玻璃时,其单耗高于易熔玻璃。

捷克使用各种产量的电熔窑,主要用来熔化特种玻璃。例如一座产量为40T/d的电熔窑用来生产Rotaflex绝缘纤维;一座产量为20T/d的电熔窑用来熔化无色高级玻璃和一座产量为14T/d的电熔窑用来熔化褐色和无色瓶罐玻璃。这几座电熔窑熔化玻璃的单耗为3600—3960KJ/Kg(1.0—1.1Kcalh/Kg玻璃)。熔化含PbO24%铅玻璃电熔窑于1977—1978年建成。一座产量为1.5T/d的电熔窑用来熔化含PbO18%的玻璃;一座产量为3.5T/d的电熔窑用来熔化含PbO30%的玻璃电熔窑,总而言之捷克电熔窑投入了应用并提供了优质玻璃液(废品数量不超过5%)。

例2 国外某玻璃厂电熔窑和燃气窑的用能比较

某玻璃厂对生产压延玻璃的电熔窑和燃煤气窑进行了用能比较。从质量、操作、能耗、窑炉结构以及经济观点出发,对产品和工艺过程做了比较。电熔的热效率高得多,但从经济上讲并不总是合算的,这取决于当地能源的价格。该玻璃厂生产玻璃的电熔窑1983年改建前是有6对小炉烧煤气的横火焰蓄热室池窑,使用简单的烧嘴燃烧煤气,池炉宽4.87m,熔化面积为64.5 m 2,火焰覆盖面积39%,蓄热室体积为291.8 m 3,格子体表面积为4879 m 2,熔化池的玻璃液流到一个小的工作池和两条料道里。改建前基本不保温。在改建前的七个月中,池窑的熔化率为2.7T/m 2d, 每吨玻璃料需102.3个热量单位。所生产的玻璃灰泡数为117.3个/ m 2;471.4个/Kg。

1983年改建后。窑炉扩大到宽6m,熔化面积75.9m2。小炉数目减少到5对,但火焰覆盖面积增大到43%。同时改用密封型烧嘴。蓄热室体积基本未改,但整个格子体表面积增加了20%,达到6032m2,工作池和料道面积没有多大变化。池炉大碹顶增加约24cm厚保温层;侧墙增加15cm厚保温层;底部总厚度增加525cm;蓄热室和小炉为全保温。在十二个月的生产期中(1984年)窑炉的熔化率为2.9 T/m 2d, 每吨玻璃料需69.6个热量单位。灰泡数量为25.27个/m2;250/Kg。和改建前比较能源利用率提高32%,灰泡减少45%。

1984年该厂新增一台冷顶电熔窑。生产压延玻璃或浮法玻璃。该窑两侧装有24对电极,熔化面积为40m2。从熔化池出来的玻璃液分流到工作池、一条料道及一条小型浮法线上。窑炉侧墙和底部分别有7.5cm和30cm厚的保温层。

从1984年底至1985年初的四个月中,该电熔窑生产压延玻璃的熔化率为2.9 T/m 2d,每吨玻璃料需27.3热量单位。灰泡数量和1号炉改建后的水平相同。即25.27个/m2;250/Kg 。

把电熔窑和改建后的1号池窑进行比较,从能源的观点来看,在出料率和灰泡数量相同的条件下生产压延玻璃,电熔窑比烧煤气的窑炉要节约60%的能源。从经济上看,该厂每单位热量的天然气价格为0.35美元;而同一时期的电费则为每单位热量1.17美元。煤气加热的窑炉每吨玻璃料的熔化费用为24.36美元,而电熔窑则为每吨31.94美元。即电熔费用比煤气加热窑炉高24%。尽管电熔可以更有效地利用热量,但从费用上讲它并不总是合算的。

当然这完全是从能源费用的角度来考虑的。但使用冷顶电熔窑能生产出高质量的压延玻璃,并能减少60%的能源消耗。总之,采用冷顶电熔窑生产平板玻璃看来是很有发展前途的。

此页网址为:

相关文章