工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章全电熔玻璃窑——全电熔窑的加料

早在上世纪三十年代,第一座商业性的电熔窑已由Borel在Romot建成。这种窑炉的主要结构特征与蓄热式池窑基本相似。加料系统亦相似,窑内的配合料位置与火焰池窑稍有不同。其辐射损耗较大,能耗为2.4Kwh/Kg玻璃。

无论在什么情况下,玻璃气泡排除必须予以保证。如在池窑的配合料覆盖层上适当地留有一个或数个空穴,排气将不会有什么大困难。当配合料Al2O3含量太高或含碱量过低时,将引起结块现象,并使排气急剧地恶化。高铝和低碱玻璃,特别是高硼铝玻璃,结块趋势尤为严重,以致池窑不能工作,表层形成粘度很大的玻璃层,阻碍了玻璃液内气泡的排除,这样的玻璃电熔窑无法再熔化。

对于电熔窑来说,另一个问题是玻璃液起泡沫。泡沫是熔制最初阶段形成的。碳酸盐分解温度约800℃时,气体不再由配合料中逸出,而保留在熔制最初阶段的高粘度液层中,这样便破坏了配合料覆盖层和熔化池的导热作用,使电熔窑的熔化率大大降低。借助于配合料组成的变化,特别是少用甚至不用碳酸盐,可以解决此问题。氟化物的使用,可降低熔制第一阶段低温时的粘度,以便极大地改善除气状况。在配合料中引入氢氧化钠,可大大地提高熔化速度。配合料的熔化状态和原料品种密切有关,比如有家厂某次使用了另一个供货单位的碳酸钾,而原料中气体含量比一般的原料中的含量高,以致于配合料结块也能熔融成良好的玻璃液。

在设计电熔窑前还必须取生产中实际使用的配合料进行熔制试验,以便求得准确的熔制曲线,使其能真正反映出池窑温度、配合料状况与结块形成、泡沫形成的内在联系。以新配合料的测定数值与现有的其它配合料数据相比,可以定出设计时的电熔窑的熔化表面和表面覆盖层的****参数。

全电熔窑完美的加料机应符合下列要求:上部结构紧凑,当电熔窑表面未被配合料覆盖时,对此温度必须适应;防尘简易可靠,至少能良好地密闭,粉尘要少;配合料的播散要与能量、温度和电流的分配相适应;操作要方便;在遇故障的情况下,整个电熔窑表面应能迅速地用配合料覆盖住。

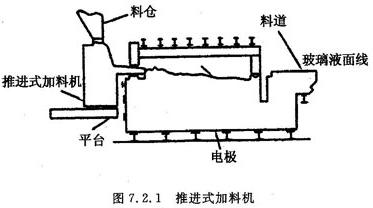

在英国的设计中,配合料的加入由一台移动式输送机完成,加料机把配合料撒播到整个熔化池的玻璃液面上,提供了一种真正的垂直熔化。美国的设计则是用一台推进式加料机完成加料操作的,配合料从端墙一侧进入炉内获得一个近乎完整的配合料复盖层,提供的是一种水平与垂直相结合的熔化方式。

1.垄式加料机

这种类型的加料机类似于火焰窑的垄式加料机如图7.2.1。通过加料机底部的轮子作往复式运动推进配合料,配合料在窑内呈垄状分布。在窑内玻璃液粘度较小的情况下,这类加料机对配合料作短程推进是很适合的,但当窑内玻璃液粘度较大时,这类加料机就不适合了,常常会引起配合料在窑内的堆积及加料的不稳定。

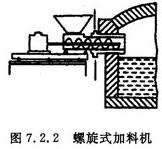

2.螺旋式加料机

这类加料机如图7.2.2特点是:在加料机附近形成大堆配合料,上述两种加料机对热顶电熔窑 、火焰混合式电熔窑是很适合的,它们实际上可以使配合料扩散至整个熔融玻璃的表面。为了获得更好的配合料分布状态,一种有效的方法就是使用多台加料机。当它们用在火焰混合式加热的电熔窑内加料时,加料机的头部必须用水冷却。这种加料方法的优点是:可以将加料机密封起来以防尘。

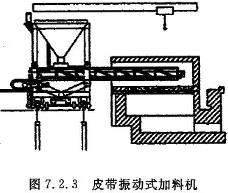

3.皮带振动式加料机

根据五十年代Wegen的试验,电熔窑上的配合料,应达到全部覆盖玻璃液面的程度,加料设备的主要机构由配合料输送带以及沿轨道移动的小车组成,如图7.2.3。输送带上方有一只料仓,往其内装料。仓内每次的存料量至少应能覆盖电熔窑的玻璃液面。输送带伸入窑内,并作向前或向后的运动,同时小车作向左或向右的运动,这样便能覆盖住整个液面。这种加料设备结构相当简单,并且池窑液面上的配合料堆积始终是很致密的。

但这种加料机的占地面积较大,电熔窑侧壁还需要开一相当大的口,这样就不可避免地使热耗增大。当配合料温度不超过200℃时,造成的热损耗占总热量的百分比很低。当配合料的输送装置出现故障,配合料覆盖层全部熔化时,则就必须由人工将配合料送至窑内,否则输送带在高温中运行将被烧毁。另外,配合料在皮带上容易引起分层。

在捷克这种类型的加料机得到了进一步的发展。电熔窑是长方形的,底插电极,炉子正面开口,并有两根轨道敷设于池窑上方,小车在轨道上运行,车底安装着带有可翻叶片的百叶窗,小车在炉外时,其底关拢,通过一只或多只振动式加料槽往车内装入配合料,然后小车进入窑内,叶片打开,配合料便漏下覆盖于液面,此种方法仅适用于小型窑炉,因为结构上的原因,叶片的宽度不能做得太大。该设备中,炉子的一面完全打开,导致较大的能量损耗。

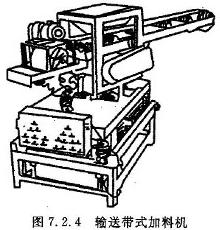

4.作扇形回转运动的皮带式加料机

为了把配合料送到熔化池玻璃液的每一部位,设计了专用的输送带式加料机。见图7.2.4。加料机伸入窑内,可作前进、后退及扇形回转运动,把配合料均匀铺撒在整个玻璃液表面。

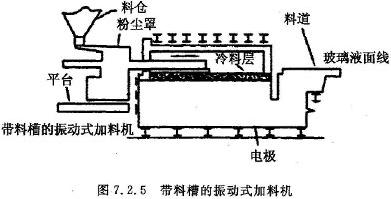

5.带振动槽的加料机

为了降低皮带输送过程中的飞料现象,皮带输送装置已由振动槽代替(如图7.2.5)。加料时既做振动又做往复式运动。其原理同内带振动式加料机。

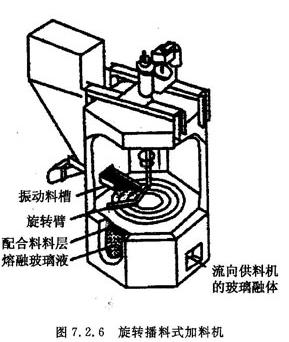

6.旋转播料式加料机

对加入的乳白色含氟玻璃和钠钾玻璃这类易熔配合料,并且接近于园型的六角型小型窑,最早的加料设备是由水平方向的转臂组成,其主轴沿炉轴的方向垂直安装,如图7.2.6。配合料由振动槽通过炉壁加入玻璃电熔窑。槽口斜切,为的是增大加料的覆盖面积。转臂的水平杆恰在槽口下面,并贴着池窑表面均匀布料。槽和转臂用水冷却,这样即使配合料覆盖层烧穿,也不致于会把它们烧坏。槽在水平方向调节,转臂于垂直位置调节。通过转臂和槽的不同位置的配合,基本上可使配合料均匀地覆盖住整个电熔窑表面。振动槽向外移动,转臂下降,配合料铺洒在园周上,窑池中心部分的一个园周内将覆盖不到。如果将槽移至离中心附近的位置,把转臂升起,使窑炉四周的配合料处于自由堆积状态,这样,窑炉中心部分可形成园形的覆盖层。

但是这种结构对于大型电熔窑,振动槽从一边加入配合料不能满足要求,振荡槽必须呈幅射状安装在吊平碹的碹顶上。从电熔窑中心到边缘部分的配合料份量可以通过调节槽的振动速度而加以改变。

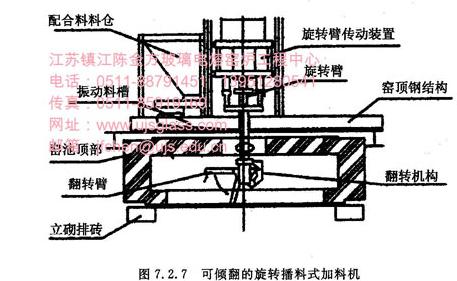

7.可倾翻的旋转播料式加料机

诸如Al2O3含量低的氟乳浊玻璃、普通的钾钠玻璃的配合料易结块,也能起泡沫。易起泡沫和易结块的玻璃,转臂可能要与坚硬的结块和泡沫冲撞。为此加料机应作改进,转臂的水平杆改成链铰,可倾翻,如图7.2.7。转臂安装在窑顶上的振动槽下面,配合料由此呈辐射状落下。根据加料情况,转臂开始转动并倾翻到某一位置,臂转动一些角度后,倾翻的位置还将稍有变动。这种结构可保证转臂匀料时不碰及玻璃电熔窑表面,同时窑炉上部结构也紧凑。缺点是:配合料交错加入,易使玻璃液面发生波动。

上述加料机用于配合料层与外层密封的旋转窑顶。振动槽是串联的。但由于机器安装在电熔窑顶部,以致于不得不限制窑顶的最高温度。

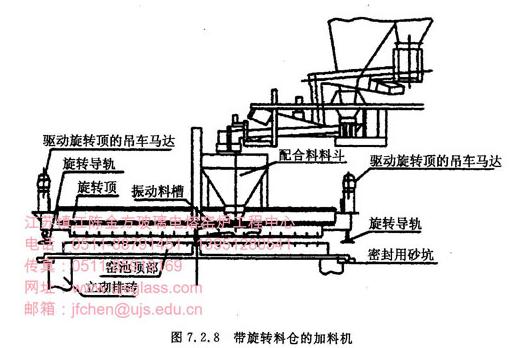

8.带旋转料仓的加料机

所有部件悬挂在一个大型的三角形钢梁上(转台),其三个顶点上安装着驱动马达,钢梁在轨道上运行,轨道呈园周状,与窑炉立柱连接。加料料槽也悬挂着,并呈辐射状安置,转台转动时加入配合料。中心园周内也能被料覆盖住,园周上单位面积上的覆盖量是不同的。外园和内园是隔开的。窑内尚有某些地方未被配合料覆盖住。转台下部用沙槽密封。槽的断面为U型,内充满沙,安装于窑壁外侧。转台下部有一圈凸环嵌于U型槽内,在充满沙的槽中运行。

供料槽直接向窑内加料,其标准宽度为50cm。当宽度过大,则配合料的均匀覆盖就难以保证。熔化面积为30m2的窑炉有五只供料槽。

槽内的配合料可通过不同的形式和方法加入,该种设备的第一代示于图7.2.8。其振动槽是一个挨着一个并排地安装的,其上有一料仓,在转台的规定位置,通过振动式送料槽向其内装料。料仓内运转输送器的防尘很困难。

此页网址为:

相关文章