工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章供料道的电加热——供料道电加热实例

16.1用硅碳棒的辐射式电加热

1.辐射式电加热供料道的设计

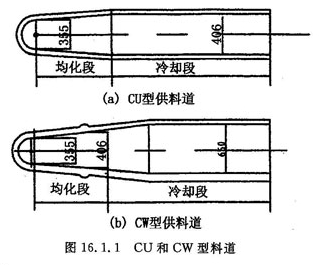

国内有很多工厂的供料道电加热是在原来的CU和CW料道的基础上进行改造的,所以在此对CU和CW料道作一些介绍。

|

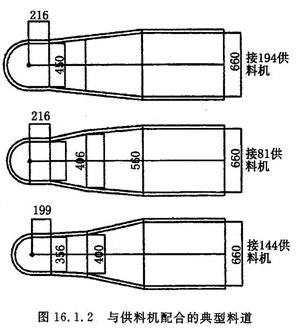

CU和CW料道由冷却段和调节段组成。冷却段是玻璃液从工作池最初流过的区段。调节段是从冷却段流过来的区段,位于冷却段和供料机之间。冷却段和调节段分别进行加热调节。CU和CW根据冷却段的料道的宽度,可分为CU型和CW型两种型号(见图16.1.1)。 CU型料道冷却段宽度为406mm,CW型料道冷却段宽度为660mm;CW型料道根据供料机的情况改变调节段的宽度,其代表性的料道如图16.1.2所示。 料道可以有不同的长度,长度以节数递增或递减,每节长610mm,其中调节段长度固定为1220mm。目前,能够定型的料道,其长度(不包括料盆部分)范围在2440mm-4880mm。 (1)辐射式供料道电加热的下部结构。辐射式供料道电加热的下部结构与普通燃料加热料道一样。料道的宽度和深度主要取决于供料量,即要与选定的供料机相适应,供料量大,料道宽度较宽,深度较深。此外,玻璃的颜色对料道深度也有一定影响,无色玻璃透热能力强,深度方向温度梯度小(见表16.1.1),可取较大的深度。颜色玻璃透热能力弱,深度方向温度梯度大,应取较小的深度。目前,国内外料道的趋向是加大宽度,减小深度,以提高玻璃液温度的均一性。 |

|

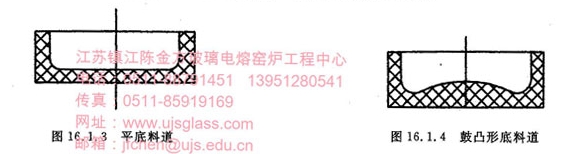

为了减小横向及纵向温差,CW型料道的调节段,宽度及深度方向往往采用逐步缩小的结构,使进入供料盆的玻璃液温度逐渐均一;但对于大料滴来说,也有在深度方向逐步加大的形式,这是为了保证玻璃液的静压头和一定的贮备料量。料道的形状多采用平底(见图16.1.3),但是,对于质量要求高的产品(例如屏锥玻璃),料道的形状采用鼓凸形底(见图16.1.4),增加了料道底平面与玻璃液的接触面积,加大了中心玻璃液流的阻力,减小了料道中部的流通断面,因此,使料温较高的中心料流与边部料流的流量接近,减少了因散热而引起的横向温差;同时,因深度小,也相对地减少了深度方向的温差。

(2) 辐射式电加热供料道的上部结构。辐射式电加热供料道的上部结构主要是由碳化硅加热元件、加热元件砖、顶部盖砖及挡砖等组成。

①碳化硅加热元件的布置,碳化硅加热元件通过加热元件砖,横向排列在玻璃液上方。加热元件的水平间距根据供料机型号和出料量大小而定,在调节段通常相距约100mm,冷却段通常相距100-200mm。生产实践表明,加热元件水平间距过近,加热元件容易过热,以及相邻元件间容易产生漏电,同时给更换加热元件也带来困难,但加热元件水平间距过大,料道内玻璃液加热不匀。加热元件一般在玻璃液面之上约100mm,加热元件离玻璃液面过近,会形成梯形的局部过热,加热元件离玻璃液面太远,又会增大辐射空间,增加散热量。顶部盖砖在加热元件上部约为75-100mm,顶部盖砖不能离加热元件过近,距离过近后会增加侵蚀速度,减少耐火材料的使用寿命。例如国内某玻璃厂设计的辐射式供料道电加热中,加热元件水平间距根据砖的模数取115mm,加热元件距离玻璃液面为95mm,顶部盖砖在加热元件上部100mm。

②加热元件砖的选择:加热元件砖与火焰加热时选用的喷咀砖是不同的,其结构设计和材质的选择必须满足下述条件:⑴密封严密;⑵高温下具有良好的电绝缘性能;⑶加热元件更换方便。

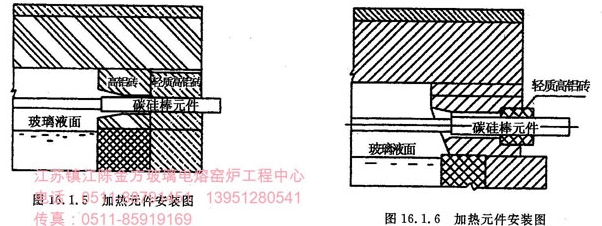

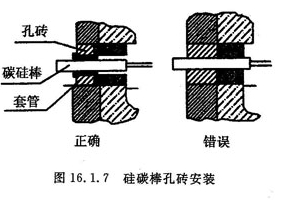

粘土砖1250℃以上导电性急剧升高。因此发热体孔砖如使用粘土砖会造成强大的漏电损失,严重时会使粘土砖与碳化硅棒发生化学反应,使棒体很快遭到侵蚀而损坏。因此发热体孔砖应选用1500℃时绝缘性能好的硅线石砖。国内有关玻璃厂的生产实践表明,加热元件砖不宜选用粘土质耐火材料,这是因为粘土砖与碳化硅加热元件之间发生化学反应,使加热元件很快被侵蚀而损坏。因此,加热元件砖应选用1500℃时绝缘性能较好的硅线石砖或合成莫来石砖。目前,国内一些玻璃厂是采用高铝质加热元件砖,高温漏电现象比粘土砖有所改善。玻璃液中挥发分的冷凝是引起辐射式供料道电加热漏电的另一个主要原因,挥发分冷凝后在料道上部的内表面形成一层导电层,当加热元件冷端处的挥发分冷凝物、内表面导电层、加热元件三者接触时,就会产生漏电现象,使元件冷端受到严重侵蚀,漏电严重时会有20%以上的电流跑掉,其中一部分流入玻璃液,致使玻璃液带电,轻微时会造成热电偶测量失灵,严重时会使操作供料机的工人感到麻手。所以设计辐射式供料道电加热的加热元件砖宜采用图16.1.5图16.1.6的两种形式。这两种形式的共同特点是:元件砖内侧均呈喇叭形,加热元件与元件砖之间存有一定的间隙;元件砖的外侧加强了密封和保温。也就是说孔砖支撑碳化硅棒应在外侧,并装有硅线石套管,套管与硅碳棒之间间隙应小于0.5mm,如缝隙大时应用耐火纤维填充,以防炉内气体由此处逸出时,挥发物在此处冷凝,经上述安装后可基本防止漏电。

| 由于元件砖外侧密封严密和保温效果良好,使元件砖内侧温度提高,因而减少了冷凝现象,有助于延长加热元件的寿命,加热元件与元件砖之间的间隙不仅便于加热元件的更换,而且对防止漏电现象也起到一定的作用。图16.1.7表示硅碳棒孔砖正确安装和错误安装 |  |

③料道的保温:火焰加热的料道,废气排出的温度很高,并且具有腐蚀性,因此在料道的上部结构不宜用较好的保温材料进行保温。辐射式供料道电加热中,因为不存在腐蚀性的废气,而且顶部开孔应限制到最小程度,可以选用较好的保温材料进行保温。设计辐射式供料道电加热,顶盖砖上部可选用陶瓷纤维毡进行保温。陶瓷纤维毡的比重是轻质粘土砖的1/12,而保温能力却是轻质粘土砖的3-4倍,因此达到同样保温效果,所耗费用并不比轻质粘土砖贵。顶部盖砖要少开孔或不开孔,因为开孔后,孔的周围较冷,易使玻璃液的挥发分冷凝,产生泪滴状的粘稠物,掉在玻璃液里会使玻璃产生缺陷,掉在碳化硅加热元件上,会使加热元件受到侵蚀和过早损坏。

④用挡砖将料道空间与工作池隔开。碳化硅加热元件的寿命,与料道内气氛密切相关。池窑的高温气体中都含有二氧化硫、水蒸汽等,这些气体的存在影响碳化硅元件的使用寿命。因此,辐射式供料道电加热必须用挡砖将料道空间与工作池完全隔开,也有利于料道温度的稳定。见图16.1.8。

⑤电加热元件安装保护装置, 为了操作安全和延长电加热元件的使用寿命,辐射式供料道电加热必需设计电加热元件保护装置,其结构如图16.1.9所示。保护装置结构轻巧,便于拆卸安装及电加热元件的更换方便;平时操作时,可随时通过钢板网观察加热元件的工作情况。

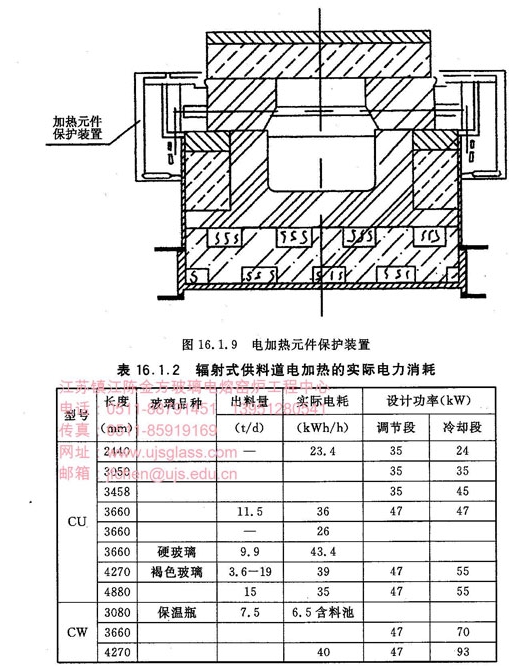

(3)辐射式供料道电加热的功率确定。CU和CW型辐射式供料道电加热的功率取决于玻璃液的进口温度、出料量、玻璃颜色、滴料温度变化范围等。表16.1.2中汇总了国内外一些玻璃厂辐射式供料道电加热的设计的装机功率和实际运行电耗数据。设计时要使装置功率留有充分余地。一般情况下,装置功率应大于平均连续消耗功率的两倍。

辐射式供料道电加热烤窑时的升温速率,以及在停电后温度恢复速度取决于装机功率的大小,装机功率中的过剩功率越大,则料道的升温或温度恢复就越快,生产损失也相应地减少。但装机功率过大,会使设备投资增加。因此,设计时可参考表16.1.2中的数据,确定辐射式供料道电加热的装机功率。

(4)变压器二次特性的确定

①加热元件的连接方式,碳化硅元件可并联、串联或综合联接。最好采用并联,如果一个或更多元件的电阻不同,电路仍会保持平衡,当元件并联安装时,各元件两端之电压相等,由公式P= 可以看出,电阻越大,输出功率越小。例如最小电阻的元件并联连接时,即可产生出更多的热能,因而在较高温度下运行,而高温可使元件的电阻逐渐增加,直至所有的元件具有相同的电阻,因而保持了平衡。

可以看出,电阻越大,输出功率越小。例如最小电阻的元件并联连接时,即可产生出更多的热能,因而在较高温度下运行,而高温可使元件的电阻逐渐增加,直至所有的元件具有相同的电阻,因而保持了平衡。

②碳化硅加热元件网络电阻的确定,一组元件的网路电阻,可用公式:RN=nR/s计算 (式中: RN-网路的电阻,R-元件电阻,n-串联元件的个数,s-并联电路的条数)

③变压器的电压参数的确定,已知元件网路的功率输出值和其电阻值,可用公式: V= 算出电压。(式中:V-电压(V),P-功率(Kw),R-电阻(Ω)。

算出电压。(式中:V-电压(V),P-功率(Kw),R-电阻(Ω)。

例1 某厂保温瓶瓶胆自动吹泡机生产线的辐射式供料道电加热 某厂从1975年5月开始在保温瓶瓶胆自动吹泡机的料道上采用辐射式供料道电加热,几年来生产质量稳定、经济效果显著,比使用柴油加热,每条料道每天平均可节省348元(见表16.1.3,1975年的价格) 表16.1.3 某玻璃厂供料道采用辐射式电加热与柴油加热时的经济对比 项 目 辐射式电加热 柴油加热 备注 1 单位时间能耗 6.46Kwh/h 2.91Kg/h 平均值 2 能源单位价格 0.08元/Kwh 0.44元/Kg 3 单位时间能耗价格 12.4元/d 30.82元/d 4 2支/月 ------ 硅碳棒寿命三个月 5 硅碳棒单价 102元/支 ------ 6 硅碳棒消耗费用 204元/月 ------ 7 总消耗费用 576元/月 924元/月 例2 某厂生产西林瓶的CU型辐射式供料道电加热 1. 料道的结构及材料 (1)料道的结构:料道全长2585mm,料道内截面宽400mm,深184mm,上部空间宽500mm,高100mm,设计玻璃液深180mm,硅碳棒距玻璃液面30mm。料道内衬及盖砖均为硅线石材质,料道及盖砖采用拼装式,减小了砖缝,增强了密封性能及抗侵蚀能力,减少了散热损失。加热空间的侧砖备有硅碳棒孔、测温孔,减少了散热体积和散热面积,****限度地利用加热能量。

|

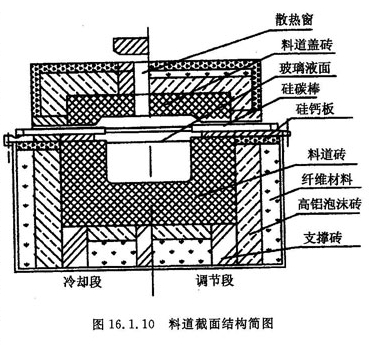

(2)保温结构:保温结构的设计遵循两个原则:一是尽可能地减少不必要散热,二是按工艺要求保证玻璃液均匀地散热。保温结构主要由料道支撑砖和保温材料组成。料道支撑砖采用强度较高的轻质耐火材料。保温材料根据分级式保温结构设置。在冷却段为保证玻璃液充分散热并避免边界玻璃液“冷却”现象,重点散热区区域是中心玻璃液流。具体办法是:料道底部中心位置采用导热性能较好轻质保温砖。侧壁及底部其它部位采用耐火度高的氧化铝泡沫砖,在外侧填充纤维保温材料。在上部结构中,除用氧化铝泡沫砖包围外,在外侧贴一层微孔硅钙板,使外观整洁并且保温性能良好。液面中心料流的散热是通过散热窗完成的。调节段的保温措施要好、并保持效果一致,主要是用氧化铝泡沫砖包围并以纤维材料填充,调节段(料盆区)的保温是以石棉粉填充到料盆与料盆铁壳的空隙内。 |

|

(3)散热窗结构:散热窗设置在冷却段,长300mm、宽150mm,开启度根据需要调节。由于辐射式电加热主要是通过玻璃液面进行的,所以玻璃液的冷却也应主要由液面进行。中心液流的热量通过表面玻璃液散失,使玻璃液垂直方向存在一定的温度梯度,表面玻璃液处于:“过冷”状态,然后对玻璃液表面进行加热,从而达到符合工艺要求的温度。

2.温度测控系统

CU型辐射式供料道电加热为四点测温(即进入料道的玻璃液温度、冷却段的温度、调节段的温度),二点记录(即进入料道的温度及调节段的温度),三段控温(冷却段、调节段、调节段即料盆区)。整条料道的设计功率为52KVA,实际运行功率为13-17KVA,玻璃液温度控制精度为±1℃。

(1)加热系统:分三段设置,主要采用38/25/400/400型硅碳棒加热,其中冷却段、调节段均为6根硅碳棒,设计加热功率各为20KVA;调节段2根硅碳棒,设计功率 12KVA,硅碳棒间距为100mm,距玻璃液面30mm。

(2)测温系统:四点测温,其中进入料道的玻璃液温度及滴料温度(均化区温度)数字打印记录。测温元件为四支WRP-110型热电偶,分布在各段末端。

(3)控制系统:三个控制段均为单回路控制,采用先进的欧陆810三项微机温度控制器,PID程序控制,具有自动、手动转换功能。所有控制参数靠三支轻触开关设定控制,控制温度设定后,微处理器自动跟踪设定值,输出直流控制信号,接入触发模块,主回路用大电流可控硅移相无级调节。可控硅输出电压经隔离变压器降压,给硅碳棒加热。热电偶所测温度在仪表上数字显示,并有偏差指示,温度变化极为直观,该系统测量值大于设定值±5℃时具有报警功能,以便及时采取对策。

3.使用情况

CU型辐射式供料道电加热料道运行情况如下:⑴在进入料道的玻璃液温度波动±20℃的情况下,料滴玻璃控温精度达到±1℃,玻璃液均匀性明显改观,由料道调节不当造成的气泡、条纹、厚薄不均等质量缺陷下降了70%以上,产品合格率大辐度提高。⑵由于结构合理,保温效果好,能源浪费大大降低,单条料道实运功率由40KVA下降到17KVA,节电率58%以上,年节电近20万度。⑶由于控制精度高,避免了硅碳棒过高负荷,有效地延长了加热元件的使用寿命。使用三个月仍未见损坏现象。⑷可靠的保温使料道外表面温度由以前的160℃下降到70℃,操作环境明显改善。

例3 生产硼硅酸盐玻璃制品的辐射式供料道电加热

辐射式供料道电加热应用在吹制法自动成型机、垂直引下拉管机和水平拉管机料道上,基本解决了机制硼硅玻璃制品的条纹问题;使垂直引下拉管机制品合格率提高了20%,节约能源80%。

1.能量消耗

辐射式供料道电加热节约热量50-88%,表16.1.4列出了各种长度的料道的能耗情况。料道的装机功率比正常生产时耗电量大3倍。这是考虑到零出料量时能维持正常温度,及停电后能够较快地恢复生产。实践证明有这样的设计是合理的,如表16.1.5所示,当停电料道降温至900℃后,调节5Kw的****功率经过3-4个小时就可以恢复正常温度。

表16.1.4 400mm宽料道用煤气加热与辐射式电加热的耗热比较

|

料道长 度(m) |

耗煤气量 |

耗电量 | ||

|

m3/h |

Kcal/h |

Kw |

Kcal/h | |

|

2.2 |

32 |

120000 |

26 |

22400 |

|

2.4 |

49 |

187000 |

23.4 |

20200 |

|

3.65 |

- |

- |

26 |

22400 |

|

3.65 |

- |

- |

36 |

31000 |

|

4.3 |

30 |

114000 |

39 |

33050 |

|

4.9 |

28.3 |

107000 |

35 |

30100 |

2.其他有关问题

该料道供电设备和温度控制,采用可控硅调压器进行自动控制。辐射式供料道电加热的保温采用泡沫粘土砖和耐火纤维,料道表面温度降到60℃料道上部空间尽量减少不必要的开口,冷却口不设在硅碳棒的正上方,避免玻璃挥发物在这些开口处冷凝,滴到硅碳棒上使其很快损坏。上部空间使用硅线石质耐火材料,避免挥发物侵蚀粘土砖后形成液滴流下,使硅碳棒损坏。

表16.1.5 生产BJ-41玻璃的温度、耗电量与出料量关系

|

出料量 Kg/分 |

供料温度℃ |

冷却段 |

调整段 |

料盆 |

总耗电Kw | |||

|

耗电量Kw |

温度℃ |

耗电量Kw |

温度℃ |

耗电量Kw |

温度℃ | |||

|

0 |

-- |

16.2 |

1300 |

19.1 |

1385 |

6.0 |

1170 |

41.3 |

|

4 |

1270 |

8.3 |

1440 |

14.8 |

1420 |

3.45 |

1240 |

26.55 |

|

3.0 |

1250 |

0.8 |

1320 |

3.4 |

1310 |

11.9 |

1210 |

16.1 |

|

2.0 |

1260 |

2.1 |

1370 |

2.1 |

1320 |

9 |

1240 |

13.2 |

例4 生产玻璃瓶的辐射式供料道电加热

某厂最初是在料道局部采用硅碳棒加热,当时用直径22 mm的硅碳棒6-10根,均匀布置于料道的调节段,离玻璃液面150mm。

硅碳棒连接采用串联和并联的混合接法,直接加上经可控硅调压的220V交流电源,可控硅调压器的温度信号取自装在料盆前的热电偶。通过PID调节器,在选定给定值之后 ,由温度信号反馈控制可控硅输出电压,达到自动调节温度的目的,这套调温装置控制精度在池窑温度相对稳定的情况下一般可控制到±5-8℃,且能局部代替烧油,对料道温度稳定和瓶子的质量提高都有较明显的效果。但是由于对料道的保温重视不够,料道火焰四射,热能散失太大,所以电功率消耗很大,当时安装四台单滴料制瓶机耗电功率分别在25-40Kw,由于料道闸板没有闸到玻璃液面,炉内气体大量进入料道,造成硅碳棒被侵蚀、断裂,平均2-3个月要更换一次,在没有变压器隔离的情况下更换电热元件及日常的维护的困难不少。

此页网址为:

相关文章