工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章供料道的电加热——辐射式电热元件和埋入式电极相结合的混合电加热

电加热料道有多种形式,有的是用钼电极通电加热,有的是用硅碳棒电热元件辐射加热,下面介绍的是将两者结合起来混合电加热料道。

辐射电加热是自平衡系统,加热稳定,但对于下部和两侧散热则无法直接补偿。而直接通电方法则与此相反。因而现在常常将这两种方法结合起来使用。在冷却段使用直接电加热,以防下部和两侧玻璃液降温过多而与中心的玻璃液温差过大,在调整段则采用辐射电加热,以保证加热稳定均匀,在实际使用中,这种方法的耗电量略小于辐射加热料道的耗电量。

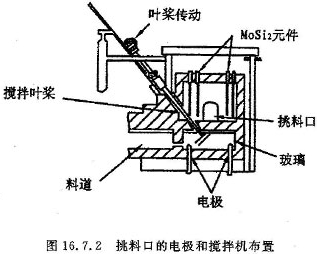

当玻璃液进入料道,为了防止Pb0、B2O3、F-1的挥发、维持玻璃液的均匀性,要象流经一根管子一样流经一个全封闭的通道,并且玻璃液要充满通路的横断面(见图16.6.1)。料道里补充的热量一方面由二氧化锡电极(或钼电极)供电。另一方面由包在料道外面的加热套加热,或在盖板砖上装有金属加热元件,以减少上部热损失。防止在料道壁和玻璃液中形成温度梯度。由于玻璃表面与料道顶部没有空隙,消除了氧化铅的挥发,于是改善了用机械成型或手工挑料生产的玻璃的均匀性。这种电加热供料道配合供料机自动作业时无需搅拌。但是如果人工挑料作业,则需增设搅拌机,以提高玻璃的热均匀性和化学均匀性。挑料口的电极和搅拌机布置见图16.7.2。

| 图16.7.2除了玻璃中有氧化锡电极加热外,上部空间还有辐射加热元件SiC棒或MoSi2棒。前者水平安装,后者垂直安装。

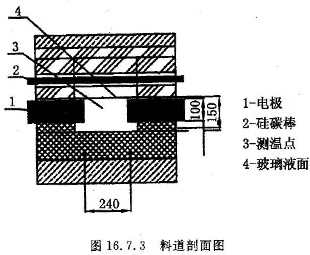

用于手工作业的铅晶质玻璃全电熔窑可以根据需要设置1~5个挑料池。每个挑料池最多可以开二个挑料口。也可以在设置人工挑料口的同时安排1~2个自动供料机,用于机械化作业。 例1 硅碳棒和氧化锡电极相结合的混合电加热 料道(图16.7.3)为长1750mm、宽240mm、高200mm,玻璃液深150mm。。分设两个区,四对氧化锡电极,十五支14/200/250型硅碳棒元件,安装在料道的玻璃液之上。分成三个独立组。料道各区域的负荷:Ⅰ区(靠近窑炉)0—4,Ⅱ区0—4,Ⅲ区0—2。 由实际使用可知,安装于玻璃液面之上的电加热元件使用寿命与玻璃液性能、工作温度、电流负载密切有关。当熔制含易挥发成分玻璃时,由于它们在电加热元件上凝聚,而使加热元件提早损坏。为解决此问题,可在玻璃液面1和电加热元件3之间设置隔板2(见图16.7.4),隔板由刚玉制成,厚100mm。它虽可将玻璃液中易挥发成分隔开,但却使玻璃液面上的热交换热阻增大,这是不利的一面。 例2 硅碳棒和钼电极相结合的混合电加热 |

|

1.电加热料道概况

(1)电加热料道主要是利用装在玻璃液面上方的33支硅碳棒元件,它们均匀分布于料道的冷却段和调节段,硅碳棒的水平中心距离为150mm,辐射加热玻璃液表面。又在调节段两侧装设四对Φ50 mm的钼电极,通电直接加热玻璃液内部,使内部玻璃液温度均匀而稳定。

(2)温度自动控制:由各区测量点的双铂铑热电偶测量信号反馈到PID控制器,经放大调整,控制可控硅输出电压,使电加热元件的发热量自动控制,其温度的稳定精度可达±2℃,装上料重控制机构,其结果是500g料重的偏差只有2—4g,温度稳定程度达到比较理想的水平。

(3)整个供料道分四段六个区单独控制:①料盆区:采用“U”型硅碳棒加热元件装在料盆上部转筒两侧,共装二支,辐射加热玻璃。②调节段:6根Φ35mm硅碳棒装在玻璃液面上方,辐射加热。③冷却段中区:15根硅碳棒加热元件装在玻璃液面上方,辐射加热。④冷却段后区:12根硅碳棒加热元件装在玻璃液面上方,辐射加热。 ⑤调节段左侧区:在玻璃液面至料道底的中心位置插入两对钼电极(Φ50mm棒状钼电极),靠内部电流直接加热玻璃液。⑥调节段右侧区:同左边区一样装有两对钼电极,单独温度自动控制。上述六个控制区域的自动控制信号各来自相应的热电偶自成控制闭环系统,可以单独手动调节也可以投入自动控制。

(4)料道不设任何吹风冷却装置,降温方式是在冷却段上方中心线位置装有9个400×125mm气窗,可调节的窗盖板,以调整这个区域的散热量。

(5)料道的保温性能好:与玻璃液直接接触的部位采用莫莱石材料,保温层则采用陶瓷纤维板、陶瓷纤维毡和陶瓷纤维棉等材料,具有良好的保温性能,大大减少热散失。

(6)消耗电能少。虽然是全电加热的料道,每日出料量可达60-100T,但消耗的电功率平均在40-50Kwh之间,只有总装机容量的30%左右。

(7)升温性能好,放料操作方便。普通的料道升温多数以气体或液体燃料进行加热,放料过程经常在料盆处阻塞,最后要在料盆处打开盖板增加喷嘴加热,操作十分困难。而这种全电加热料道则完全靠自身的电加热元件按升温曲线控制升温。 一般只要10小时即可由常温升至1300℃。因为料盆内也装有两支“U”形硅碳棒加热元件,可以同样达到上述温度,因此,当提起闸板之后玻璃液就顺利流通,操作十分方便。

(8)料道后区与窑炉连接处装有闸板,直插入玻璃液,使窑炉内的火焰不会直接进入料道,减少了火焰对料道温度的影响,避免了窑内各种气体对硅碳棒的侵蚀,延长加热元件的使用寿命。

(9)料道自始至终不需要烧油、烧气。因此,不必安装烧油或烧气的管道、燃烧装置,料道各部分整齐、干净,没有滴漏现象,没有噪音。

(10)安全、可靠、维护方便。发热元件正常使用的电压经常在60V左右,且经过变压器隔离,使用安全。整个电加热系统,只要安装调试合适平时维修及维护十分方便。实际运行故障甚少,运行十分可靠。

2.料道的主要结构

电加热料道的整体结构如图16.7.5所示,其结构主要包括铁壳、耐火材料、保温材料、电热元件、电器接线母排、控制系统、供电系统、钼电极、钢结构、保护装置等组成。1是U型硅碳棒元件、2是硅碳棒加热元件、3是钼电极、4是料盆上盖板、 5是调节段上盖板、6是冷却段盖板、7是横梁、8是铁壳、9是气窗调节盖板、10是气窗孔、11是硅碳棒套管、12是弹簧夹头、13是铝编织带、14是铜母排、15是防护网、 16是调节横杆、17是调节螺丝、18是绝缘子、19是料道砖、20是保温材料、21是闸板。整条料道长7582mm、宽919mm、玻璃液深度150mm与供料机配套,日出料量可达60-100T(料滴温度1250℃)。

3.电气系统

整个料道的总装机容量为160KVA,配备6台隔离变压器,作为6个加热控制区的单独供电电源,各区变压器容量及电压参数如表16.7.1。变压器是自冷式,料道升温过程负载较重,最高可达100Kw—120Kw,当升温完成开始放玻璃液之后,电源电压即可调低。一般在正常生产过程中变压器输出电压调至较低挡,处于60-80伏。正常状态,整个料道实际用电耗约40-50 Kw左右,约占总装机容量的30%左右。

表16.7.1

|

控制区 |

变压器容量 |

输入电压(V) |

输出电压(V) |

|

料盆 |

20KVA |

380 |

75 100 125 150 |

|

调节段 |

40 KVA |

385 |

60 80 100 120 |

|

冷却段中区 |

40 KVA |

380 |

60 80 00 120 |

|

冷却段后区 |

40 KVA |

380 |

60 80 100 120 |

|

调节段左边钼极 |

10 KVA |

380 |

10 13 16 20 |

|

调节段右边钼极 |

10 KVA |

380 |

10 13 16 20 |

⑴硅碳棒元件主电路:硅碳棒元件分区并联接法,主接线路图如图16.7.6

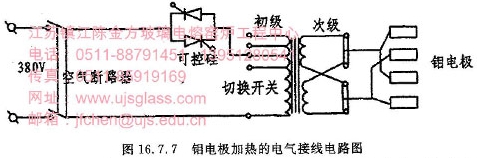

⑵钼电极电极主电路:左边、右边电路相同,各自独立控制如图16.7.7

⑶电路总电源为三相四线制380/220伏交流输入,通过主配电盘按基本三相平衡的原则分配至各加热区,各区有独立的空气开关,可以带负荷操作,而变压器电压等级切换开关只能在空载状态下进行,否则会烧坏开关或造成短路等故障。正常生产中,接点开关不必经常变动。

4.硅碳棒电热元件及钼电极

⑴硅碳棒电热元件: 硅碳棒的辐射加热的装机容量为140KVA,占整个料道的87.8%,不同位置选用的硅碳棒形式有所不同,如:, ①料盆加热区:采用“U”形硅碳棒 ②调节段为狭窄区域:采用Φ35×1300mm硅碳棒,发热段为螺旋状 ③冷却段及调节段较宽部位采用Φ35×1500mm硅碳棒。为了防止有害气体的侵蚀,硅碳棒的外表涂有保护层,这对延长元件的使用寿命有重要作用。 &, nbsp;

⑵钼电极:钼电极结构如图16.7.8所示,由于安装的位置不同,钼电极的引电极长度不同,但护套及钼电极的长度和直径不变。

5.安装及调试

整个料道的部件包括耐火材料和保温材料均制成预制件,安装时按一定次序装配,十分方便,安装次序如下:⑴安装立柱、铁架、料道铁壳 ⑵安放底部保温材料、料道内衬砖 ⑶预装钼电极、做好位置标记然后折下 ⑷安放料道内衬砖与两侧铁壳间的保温材料 ⑸安装料道内衬砖上部的两侧耐火材料 ⑹安装料道上横梁 ⑺安装上盖板及窗孔板 ⑻安装上部铁架、窗盖板及调节横杠部件 ⑼安装闸板及炉口盖板; ⑽安装母排 ⑾安装电气线路、硅碳棒元件及套管 ⑿安装铝编织带及夹头 ⒀安装各区热电偶及其护套 ⒁安装热电偶导线 ⒂安装水冷塞头,并接好冷却水 ⒃硅碳棒通电调试正常后安装防护网 ⒄用手控方式按升温曲线对料道进行升温 ⒅升温完成提起料道闸板放玻璃液 ⒆液面稳定后拔出水冷塞头,安装钼电极,接线通电调试 ⒇投入自动温度控制、正常运行。

6.安装使用注意事项:

(1)钼电极必须事先预装好,做好固定铁架并刻好标记之后拔出,换上水冷塞头,水冷塞头在升温的全过程要不间断地通入冷却水,当玻璃液面正常稳定之后着手安装钼电极,安装电极时先拔出水冷塞头,然后塞入钼电极并用力缓缓推入,推至标好的深度即可固定螺丝,装上接头和联接电缆线,待全部安装完毕之后即可在各侧通电调试。

(2)控制柜及变压器,装成一个长3.65m、宽0.4m、高1.85m的整体,柜的位置接近料道,但要考虑变压器的通风散热,周围温度不能超出35℃,升温过程由于负载较重,变压器及可控硅的升温较高应特别注意降温,必要时增加临时风扇吹风,待升温完成,正常生产之后温度即可逐渐正常。

(3)热电偶安装要点:热电偶收集的温度信号是自动控制的信号源,因此必须选用可靠的带有结晶氧化铝套的热电偶,为防止硅碳棒的辐射热对热电偶的干扰,特别注意热电偶插入点的位置、斜度,并采用硅酸铝耐高温材料制成的套管套进料道内一定长度。避开直接辐射热。

(4)在日常运行维护中除了要做好监视,运行数据记录之外,还要经常比较分析以保持其正常运行,在窑炉工作池温度正常的情况下,料道冷却段的通气窗不要开太大,以免散热过多。从而由电能补充大量热量,造成电力浪费。因此当发现用电量突然变大时,就应检查工作池的温度情况,以及通风窗的情况,必要时应进行合理的调整。

例3 生产硼硅酸盐玻璃的混合电加热料道

|

这是向LH—12成型机提供成型玻璃液的吹泡机料道。采用了部分密封技术(如图16.7.9)。密封部分的玻璃液不与火焰空间相接触,因而也就不会产生B2O3的挥发。这样料道中因B2O3挥发而产生的浮渣量大大减少,部分密封与溢流相配,对提高产品质量起到了很好的作用。 料道流速可达70mm/min,选用RE1681—RT作为侧壁砖,料道进口盖板选用ER1711—RT砖。料道砖用含ZrO233%的AZS砖。料道砖上部为莫来石质的硅碳棒孔砖。料道盖板砖同吹泡机料道,为β—Al2O3砖。 |

|

料道用插入玻璃液中的钼电极和位于玻璃液上的硅碳棒混合加热。这种加热方式利用玻璃液所产生的焦耳效应和硅碳棒所产生的电热效应共同对玻璃液进行加热保温。采用的电能约为60kW,料道的密封,大大减少了玻璃液表面的硼挥发所带来的浮渣,提高了成品率。钼电极在高硼硅玻璃料道中没有出现小气泡。电极采用无水冷保护方法。

此页网址为:

相关文章