工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章供料道的电加热——含料盆电加热的料道

流经料道的玻璃一般可分二个阶段。料道的前半部分是冷却阶段,后半部分是调节阶段。调节阶段需要再加热,一方面补偿料道的热损失,另一方面对玻璃液温度进行调整,使它符合成型要求。电加热与火焰的加热位置基本相似,一般都在料道的后半部分。电加热和火焰辐射加热不同的是火焰加热具有较长的延伸性,它在加热料道的同时还能补偿料盆部位的热损失。电加热的范围小,又没有延伸性,因此除了在调节段加热外,料盆部位也必需加热。料盆处的玻璃液很快就要被送入成型机,因此要求温度均匀稳定。但此处形状复杂散热量大,一般耗热量相当于料道总耗热量的17-30%。而且此处装有供料机,结构紧凑,装设电加热设备的空间很小,因此料盆电加热比较困难。

例1. 用双滴料生产15CC黄料小瓶的(含料盆)电加热的料道

某玻璃厂五号窑炉有四条料道,日产28T黄料玻璃瓶,产品主要出口古巴,主要品种有15cc、30 cc、100 cc、500 cc等。

该厂曾试用油枪直接加热生产15 cc黄料玻璃小瓶,结果存在以下两方面的问题。㈠产生大量微小的二次气泡。㈡达不到正常的出料温度,因料滴较细,油枪火焰温度波动直接影响料滴温度,所以无法生产15 cc小瓶。 1.黄料玻璃料道的设计要求 (1)原有的三条料道继续生产大品种的黄料玻璃瓶,不影响正常的生产。 (2)新改造的料道既要满足生产15 cc小瓶的需要又要可以生产大品种,该料道的日产量要可以在2.5T至7T范围内调节。 (3)在设计过程中,必须考虑原有的一些限制条件,不能作大幅度的改动。原有料道的结构如图16.8.1所示。考虑到折除过程中的安全性,只能在挡砖之后折料道,挡砖之前不能动。

2.电加热料道的设计 (1)耐火材料的选择 电极孔砖采用切割的全致密的电熔锆刚玉砖,料道底部和侧墙采用优质的粘土砖,料盆部分在下瓦砖上开成正方形孔,料盆与铁壳体用捣打料填实,料道的外侧再用保温材料进行全保温。 (2)电极材料的选择 最初设计时正好钼材市场大幅度的调价,为了节约投资,采用的conel702作为电极材料,使用效果不很理想,寿命很短。然后还是选用钼棒做电极,与玻璃液接触的部位采用钼棒,暴露在空气中的部位采用钢材,在钼材与钢材连接处作一定的技术处理。通过六个月的运行,发现钼电极完好无损。

3.电加热料道的调试、运行及电耗

该电加热料道的****日产7T、宽度为340mm、深度为30mm,而双滴料生产15 cc 小瓶时的日出料量仅为2.4T/d,所以玻璃液的流速仅为0.4m/h,几乎不流动,工作池带出的玻璃液热量很少,变压器的输出功率处于设计的满负荷状况。

当该料道双滴料生产100 cc 的小瓶时,变压器的输出功率仅为4Kw。

4.投资费用

该料道包括电极材料、控制柜、磁性调压器、电极砖等的总投资4.0万元。

5.经济效益分析

该料道在生产100cc小瓶的情况下,耗轻柴油0.3T/d,轻柴油的市场价为1600元/T,每日所耗燃料的费用为480元。

而该料道在生产100cc黄料小瓶采用电加热料道时,耗电量为96Kwh/d,每度电的电价为0.9元,每天仅需86.4元.投资的4万元利息为40元/d,该电加热料道的固定资产用五年时间折旧,每天的折旧费为22元,料道用变压器的电力增容费7元/d,所以电加热料道运行一天的费用为86.4+40+22+7=155.4。

综上所述,电加热料道的运行费用低于燃油加热的料道,仅为燃油加热料道的运行费用的 。

。

另外电加热料道比燃油加热料道的正品率可提高10%以上,并且产品质量比以前提高。

例2 料盆的电加热

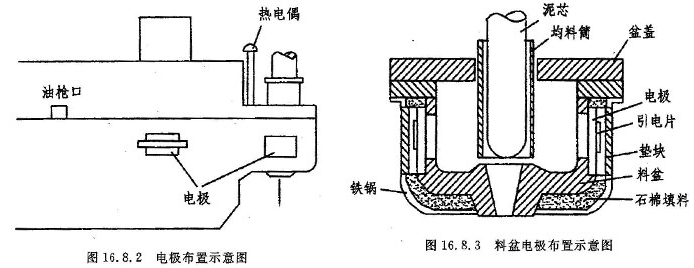

根据加热要求不同,电极可以纵向布置,也可以横向布置,前者电流方向与玻璃液流向一致,后者电流方向与玻璃液流向垂直。料道内温度力求均匀,采用后一种布置方式比较合理。因为原来玻璃液在料道轴线附近的温度就高于两侧玻璃液的温度,纵向布置加热后将使中心线附近的玻璃液温度更高,反而加剧了热量的不均匀性,而采用横向布置后(电极应靠近底部),可以使整个料道横截面的各点温度均匀性得到改善(电极布置见图16.8.2和图16.8.3)。测量料盆内玻璃液温度为调节器的输入信号,进行温度自动调节。

例3.料盆的电加热

采用电加热时,电极布置和料道结构是影响加热效果的关键。图16.5.2是某厂经过多次试验确立的方案,它在结构上有以下特点(1)料道比较短,并采用强制保温,尽可能地减少料道散热;(2)加热部位放在料盆区;(3)料盆中氧化锡电极采用横向布置,电流通过耐热钢引电片导入。

从理论上说,这一方案充分利用了玻璃液从工作池带来的热量,同时又解决了料道顶部散热大的问题,但是发现,由于工艺条件的不同,在多数情况下,特别对于出料量较小的料道,仅依靠料盆部位对玻璃液加热往往还不能满足成型温度的要求,必须另外补充热量。其中最简单的办法就是在料道玻璃液面上加入少量煤气(每小时约6m3),用它来补偿玻璃表面以及匀料筒的热损失。

上述方案,由于电极安置在料盆中,原泥盆、泥盆盖、铁锅需相应修改。为了延长使用寿命,泥盆采用烧结刚玉质工或电熔锆刚玉质。

例4 采用硅碳棒辐射加热的料盆

料盆处使用硅碳棒电热元件较为理想。采用平行装设布置最为简单,但前端温度较低,前后温差较大。最好在前端上下各装两支硅碳棒,但这样作则要求供料机冲头系统改造,否则没有装设空间。

采用图16.8.4的装设方法则前后温差可小于8℃。此时安装较为方便,但要使用特制的双螺纹硅碳管。这种发热元件的结构如图16.8.5。其****优点是可以从一端通电。

双螺纹管在使用中极易发生短路而损坏。在伸入的部位短路是由于玻璃挥发物与耐火材料反应生成的液滴造成的。解决办法是要用硅线石质耐火材料作料盆盖板,同时要采用保温措施,并且尽量减小料盆盖砖与匀料筒之间的间隙。这就要求高铝砖与硅碳棒配合紧密,同时缝隙处用高铝质耐火纤维充填。

另外这种安装方法在匀料筒周围都有发热元件,因此当匀料筒损坏后更换时,要特别注意不能碰坏或把玻璃液滴在硅碳棒上。

表面辐射加热的方法对于一般料盆可以满足要求。而对于出料量小和温度要求特别均匀的场合,宜选用埋入式电加热料盆。

此页网址为:

相关文章