工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章全电熔玻璃窑——全电熔窑一览

以前人们曾反复地试用不同类型的熔窑通电来熔化玻璃,如电弧窑、感应窑和电阻窑。电弧窑熔化玻璃失败了,主要是由于电极中的石墨污染玻璃。感应窑是成功的,特别是以实验规模进行的熔化,或者对一些性能范围较窄的光学玻璃进行的熔化是成功的。光学玻璃熔化用的是铂坩锅,由于它生产成本高,这些玻璃的价格也是昂贵的。

以玻璃液本身作为加热电阻的电熔窑得到了最广泛的应用。另外有用硅碳棒或二硅化钼作为加热元件来熔化玻璃的电热坩埚窑。

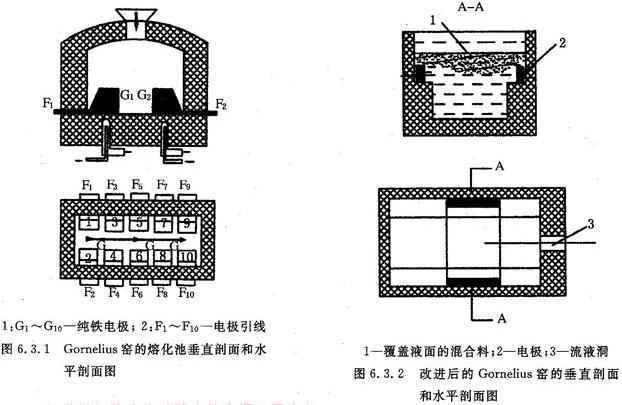

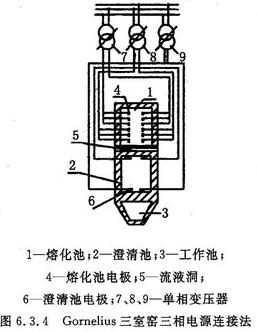

1.Gornelius电熔窑 1925年,瑞典的Gornelius成功地把电熔玻璃方法运用于普通玻璃和琥珀色瓶罐玻璃的生产上。该窑结构如图6.3.1所示。 这种窑熔化池的池墙设有电极。配合料从窑头投入,而玻璃液则从窑尾的料道流出。电极是整块板状纯铁,含碳量C<0.03%。电极有三吨重。尽管进行强烈水冷却,其蚀损率仍很高。使用含铬量3.8%的电极或镀铬的电极,获得了较好的效果。这些电极经过强烈的冷却,其蚀损率也可减轻。后来,Gorenlius又将纯铁电极改为石墨电极或钼电极。

Gornelius窑的第二个发展阶段是1933年建立的硅酸钠(水玻璃)电熔窑。该窑的剖面图和平面图如图6.3.2所示。熔化池与工作池之间用流液洞隔开。由于配合料可以完全复盖玻璃液面,隔热很好,所以熔化池不设窑碹。电极置于凹进去的台阶上,电极获得较好的冷却,侵蚀也减轻。

此类窑建有两座,一座产量为24T/d,另一座每30T/d。窑的使用寿命原来是15至17个月。但后来有所延长。每公斤玻璃需用电0.88至0.91Kwh,后来减至0.725Kwh。电极由Scott变压器供电。

当这种类型的电熔窑后来用于瓶罐玻璃时,窑被细分为熔化,澄清和调节三个独立的池,它们靠底部的流液洞连接(见图6.3.3)。熔化池的玻璃液面由配合料层复盖,不设窑碹。

| 在澄清池玻璃液被加热至最高温度,玻璃粘度小,因而在熔化过程中生成的气体可以很有效地排出。澄清池与工作池再用流液洞隔开。

在工作池玻璃液被冷却到适当的温度以便进一步加工。澄清池和工作池碹盖用同一碹顶。 电力的三分之二左右用于熔化,其余的三分之一用于澄清。池窑与三相电源连接,图6.3.4中表示的是一种较好的接法。这种接法要用三个感应调压器或者三个单相抽头变压器。其中的两个用于对熔化池电极供电。另一个对澄清池电极供电。玻璃液流的方向垂直于熔化池电极之间的电力线,但在澄清池里则与电力线平行。熔化每公斤普通瓶罐玻璃需用电0.950Kwh。供电容量是1500Kw(3×500KVA)。电极是石墨电极。 |

|

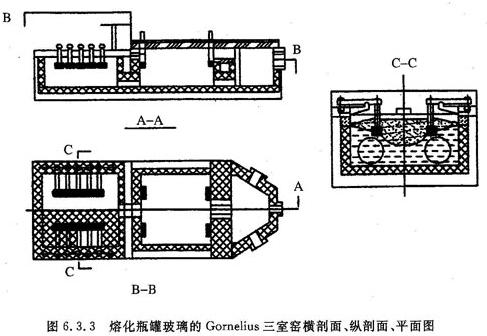

2. Souchon-Neuvesel窑

法国里昂玻璃厂的Souchon-Neuvesel设计的电熔窑见图6.3.5。

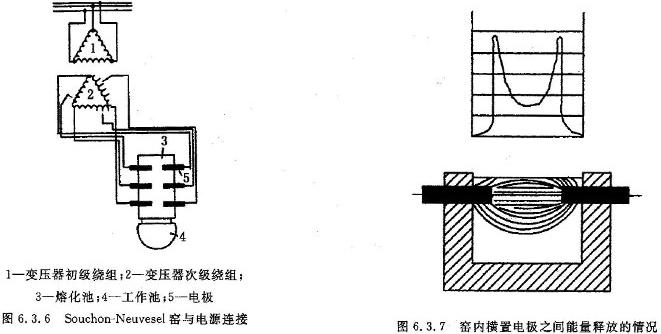

这种窑保持水平状态的液流,熔化和澄清在同一池进行,但它们与工作池用流液洞隔开。电极是石墨,各对电极接至三相抽头变压器次级侧(见图6.3.6)。电极装配在电极支架7上,可以移动,使电压能调整至需要值。

这种类型的窑在操作中证明是成功的。法国和瑞士曾建了几座,主要用于普通瓶罐玻璃的熔化,也有用于平板玻璃的熔化。当然它们也存在一些缺点,例如耗电量很大,每公斤玻璃液需用电2.3Kwh,原因是玻璃液面未被配合料完全复盖,极大地增加了窑的热损耗。而且比较大的石墨电极也从池内吸收大量的热能。这种窑的另一不足之处是池内电能分布很不均匀,造成池内某些地方局部过热。如果电极在池内横向相对设置,而且在电极两端之间加上全电压,大部分能量就会在它们的前端释放(见图6.3.7),结果这些地方的玻璃液就造成过热。为此瑞士的Borel教授研制另外一种类型的窑,它主要是在电极分布上有所改进。

3.Borel窑

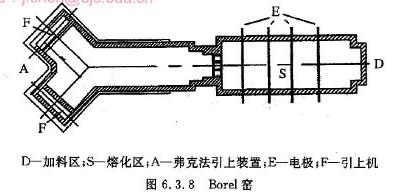

Borel在老式平板玻璃窑的基础上保留了熔制操作的水平流程,电流由距液面25mm,横置在窑池上的石墨电极供给(见图6.3.8)。设置在对面窑墙上的电极互相没有电压作用,这点与Souchon-Neuvesel窑情况不同;电压在两组相邻的平行的电极之间作用。

| 这样电力线就不是从电极的端面而是从电极的整段表面放出。电极表面的电流密度显著降低(仅为0.3A/cm2左右)。根据图6.3.9所示来连接电极,各区就能按照熔制工艺的要求达到不同的温度。在加料口与第一对电极之间是烧结区A,在这里配合料开始熔化。从电极1、2至电极3是熔化区B,玻璃在这个区域内完全熔化。从电极3至电极4是高温区C,玻璃在这里澄清。由于电极位置距液面很近,所以形成了热分隔把各个区分隔开来。与池的深度相比,电极的直径是很小的。因此电力线在电极表面高度集中,使表面加热。在整个窑宽的电极周围,玻璃液是比较热的,并造成强烈的对流,把刚熔化好的或要澄清的玻璃带往电极处。

石墨电极的使用寿命大约为六个月。如果由于蚀损的缘故玻璃液面与电极之间的间距由原来的25mm扩大到50mm时,电极应重新更换。图6.3.8所示的Borel窑用于窗玻璃的熔化,熔化量为每30T/d,玻璃含15%的氧化钠,玻璃液供给两台有槽引上机。当电极上的平均电压是3×110V,电流是3×10000A时,输入功率为2000Kw,由输出为2500kwA的三相抽头变压器供电。 另一座同种类型的窑供料给三台引上机,熔化量为50~60T/d。输入电量为3500Kw。每公斤玻璃液需用电1.6Kwh,每公斤成品玻璃需用电1.9Kwh。这些窑提供的玻璃液相当均匀,可生产优质的平板玻璃。 |

|

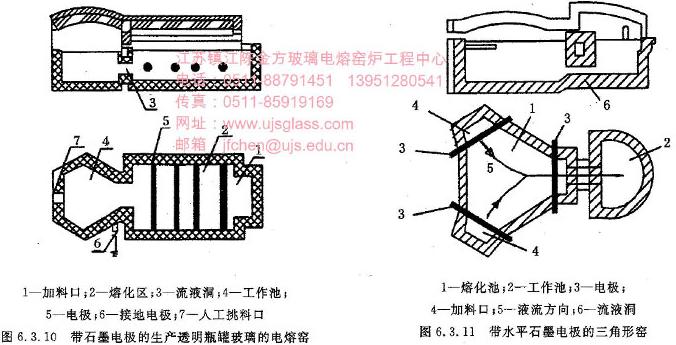

Borel窑型还可以用于建造小型的电熔窑。图6.3.10表示的窑用于熔化透明瓶罐玻璃,每天生产5~8t玻璃液。该窑电力输入500Kw,电极上的平均电压是70V,电压可以在55~85V之间调节,可供料给两台吸料机,并设有一个人工挑料口。每公斤玻璃液平均电耗1.78Kwh。从这以后,又设计建造了一些采用石墨电极的熔窑。

它们中的一些窑型较特殊。熔化少量玻璃时采用三角形,电极布置在三角形的角附近如图6.3.11。

带垂直电极的这种窑型如图6.3.12从熔化池通过流液洞流入工作池,这种池窑采用底电极是成功的。因为沿电极的玻璃液被大大加热而向液面泛起,因此玻璃可获得彻底的搅拌。但是这样的安排,熔化好的玻璃与未熔化的玻璃有相互掺混的危险,所以熔化池与工作池要用流液洞隔开。

4. W. Konig窑

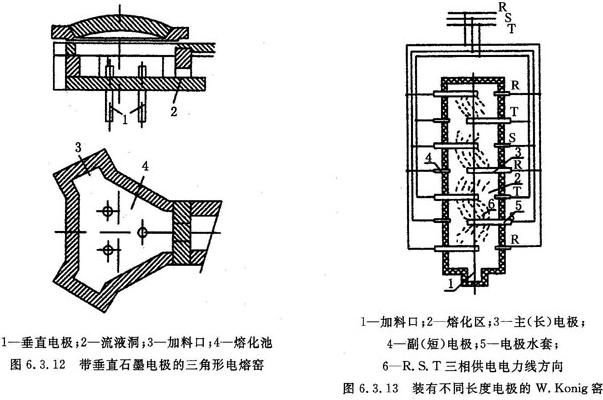

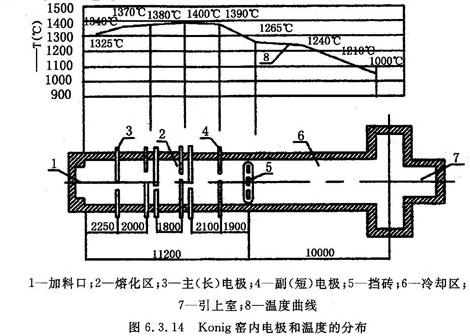

奥地利Bischofshofen工厂在W.Konig专利获准后,建造了一座使用石墨电极的大型电熔窑,有槽法生产的平板玻璃(见图6.3.13、6.3.14)。这种窑的电极分布特殊,电极对与窑的纵轴垂直,与玻璃液总的流动方向垂直。各电极对的电极长短不一,短电极只用以补偿窑墙带走的热量。电流主要部分在长电极之间流通,长电极与短电极交错排列。熔化区与稳定区之间有一个平板玻璃池窑通常有的挡砖。电极接至功率为4300KVA的变压器。星形连接,次级电压通过转换抽头而进行调节。变压器的次级电压分为十八挡,在122~177V之间变动。电熔窑实际运行功率范围为2200~3000KVA。电极直径220mm,主电极的电流密度为0.33~0.35A/cm2。副电极的电流密度0.19~0.23 A/cm2,(见图6.3.15)所有这些窑上的石墨电极均通过水冷套插入窑内。

5.Grebenshtchirkov窑

金属电极最初用的材料是低碳钢(<0.03%C)。建于前苏联列宁格勒的Grebenshtchikov窑用了大型钢板来作电极。该窑有三条通路(见图6.3.16),通路末端装有表面积较大的钢板电极,靠自然风冷却;由于电极的负荷很小(不超过0.15A/cm2),靠自然风来冷却就可以了。配合料在加料口加入窑内,玻璃液经过流液洞流入工作池。

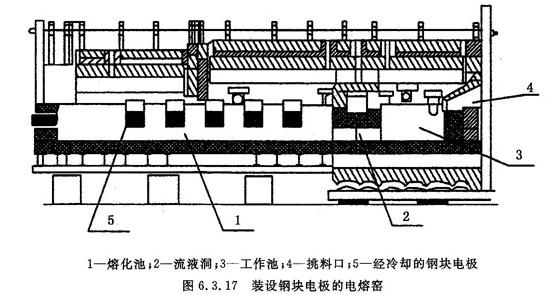

通路前端电极的位置使沿熔化通道的温度制度不易调节和给定,尤其电极分隔较远,因此它们之间就需要加上较高的电压。为了解决上述问题,另一座用钢电极的窑是在其侧墙上设置电极,这点不同于Grebenshtchikov窑—见图6.3.17。该窑用于生产灯泡,建于前苏联埃里温灯泡厂,熔化池和工作池的深度为0.75m,它们之间设有流液洞。在加料区设有三支电极,两支设于两边墙上,一支设在窑头墙上,三支电极三相供电。其余电极与单相电源连接,窑的熔化能力为每5.7T/d。用电量较大时,每公斤玻璃液耗电3Kwh。电极的电流密度不超过0.7~1A/cm2,电极的耗损比较大。

6.Penberthy窑

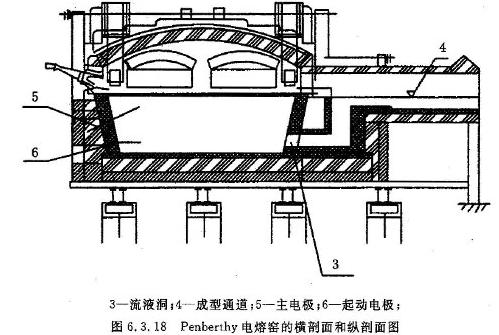

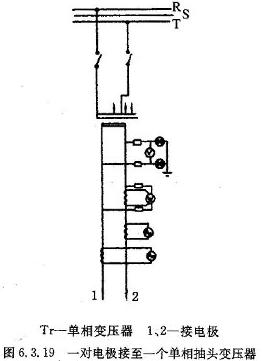

Penberthy窑的结构如图6.3.18。电极适当地倾斜(与水平面呈5°至25°)并在窑的侧墙上相对布置。电极是钼做的。每对电极由一个单相变压器供电,这些单相变压器接至三相电网,使电网上的各相承担均匀负荷。这种单相变压器的接线如图6.3.19所示。

加在玻璃液面上的配合料复盖了液面。玻璃的熔化自上而下进行,玻璃液通过窑底的流液洞进入工作池。

电极之间的电流将窑炉分隔成两个区域:上面为熔化区和澄清区;下面为均化区。均化区的玻璃液有所冷却。玻璃液经过上升道进入料道。上述Penberthy窑的表面积为36m2,每天熔化透明瓶罐玻璃90T。每公斤玻璃液耗电0.95~1Kwh,窑的安装功率为6×750KvA,即4500KvA,电极之间的电压在170~300V范围内分十二挡调节。

7.双室电熔窑

(1) Gell窑

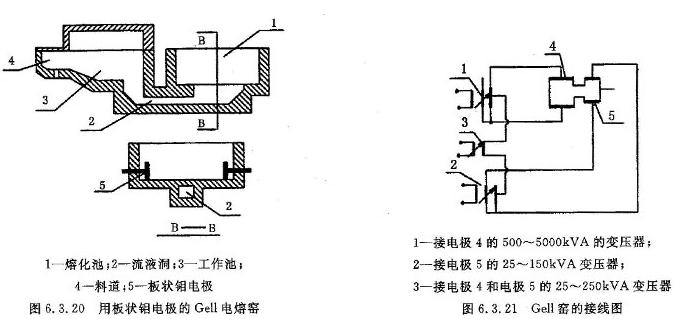

Gell窑是双室垂直窑,如图6.3.20。熔化池的表面被加入的配合料完全复盖。电极为板状,200×300mm,沿熔化池的边墙设置,单相供电,电极之间的电场(温度场)是均匀的。玻璃液通过流液洞和上升道到达工作池,然后进入各料道。工作池也设有电极,通过电极的电流使这部分的玻璃液维持在规定的温度。熔化池和工作池电极之间的电压差使电流通过流液洞从熔化池流入工作池。电极的接线如图6.3.21。

熔化每公斤瓶罐玻璃(钠钙玻璃),用电0.9Kwh左右。熔化每公斤实验器皿用的硼硅玻璃需用1.3 Kwh。这种窑的窑龄取决于电极的使用寿命。

2) 捷克Hradec Kralove窑这也是垂直方向熔化的双室窑。由流液洞连接熔化池和工作池如图6.3.22。

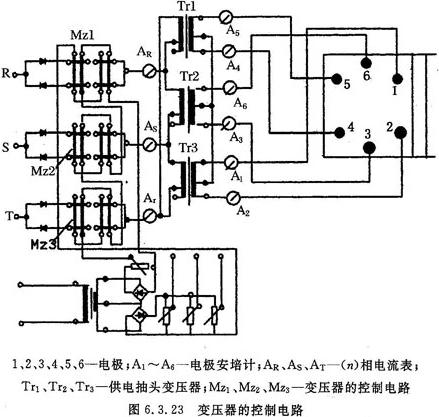

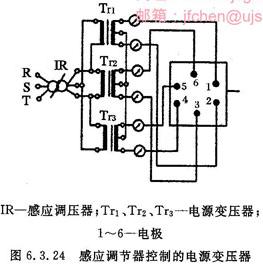

| 该窑主要用于熔化钾钠玻璃,根据窑的大小,窑每天的熔化量1-12T。熔化池为方形。池深120cm。熔化池表面由配合料完全复盖,料层厚度不超过20cm。连接熔化池和工作池的流液洞宽度相当于熔化池宽度的二分之一。其长度的选择以玻璃液到达工作池的温度适合于成型加工为宜。而工作池的大小和形状取决于玻璃的成形方式。熔化池的电极在窑底以六角形布置,连至三个单相抽头变压器,变压器的初级电压由各相中的控制电路调节如图6.3.23 变压器次级绕组的中点互相连接,这样就形成了一个六相变压器。该方案的优点是使熔化池产生的电力线比单用一个三相变压器均匀得多。与各变压器连接的单组电极对之间的电压按熔化池里各区对电量要求,可以很容易地调节或给定。窑内要获得理想的液流,最好设法使电极1和电极2之间释放的电功率大于电极4与电极5之间的电功率。窑的中部即电极3与电极6之间的输入电功率相同或略偏低于电极1和电极2之间释放的电功率。供给变压器初级绕组的电压可由抽头转换开关进行调节,抽头转换开关接至三相电源的各相,由手动方式给定控制电流。调节器和变压器次级绕组的抽头可以给定各变压器输出电量的大小。感应电压调节器也可用作调压电源(见图6.3.24)。 |  |

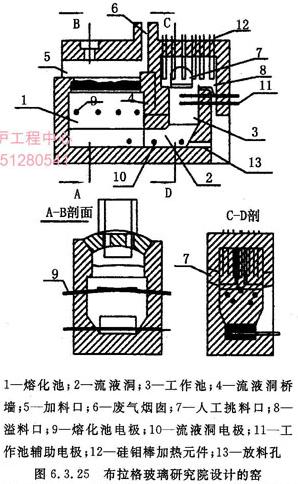

(3)捷克布拉格玻璃工艺研究院设

这是另一种双室电熔窑,熔化池和工作池同样用一个流液洞连接如图6.3.25。

配合料加在玻璃液面上棒状钼电极斜置于窑的侧墙上。在接近插入电极高度的平面上形成一个热分隔,把窑分隔成两个区,电极以上部分为熔化澄清区,电极以下部分为均化调节区。工作池没有配合料复盖,玻璃液由钼电极和硅钼棒电热元件加热。这种窑的型式有多种,有的用于手工操作,也有的既用手工操作又用于自动供料,如图6.3.26。

该窑通过感应调压器供电,全自动控制。熔化池和工作池的电极的供电调节到输入恒定的电量。工作池电热元件控制温度。用接触式液面指示器来调节液面,敏感元件设在窑的工作池。该窑熔化钠钙硅玻璃或硼硅酸盐玻璃是成功的。用于熔化硼硅酸盐玻璃时,用熔融石英砖作耐火材料,产量每6T/d,玻璃窑的电耗为1.7Kwh/Kg玻璃液。

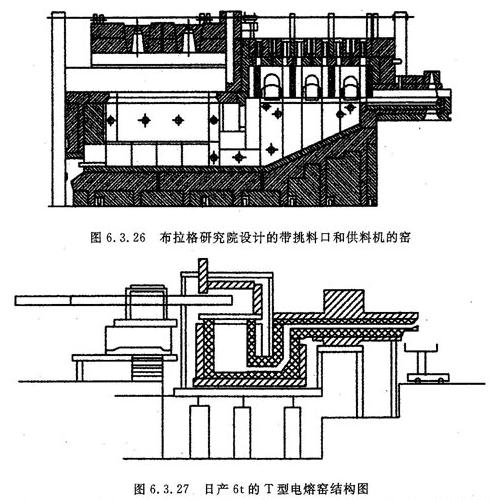

8.铅晶质玻璃电熔窑(T型窑)

图6.3.27所示是Penelectro公司建造的铅晶质玻璃电熔窑。这是一座典型的T型窑。该窑垂直进行熔化,水平安装二氧化锡电极于熔化池池墙上,玻璃液经过流液洞和上升道进入料道,液面由配合料复盖,加料用皮带输送机。熔化池、流液洞和垂直上升道均由电熔锆刚玉砖砌成,并进行保温。铅玻璃的熔化温度不高(一般在1370℃),因而蚀损较轻。窑顶用吊平碹,在正常操作时温度仅120℃左右。该窑的产量范围很大,从每天2T/d~20T/d玻璃不等。

一座产量为9 T/d的窑,每公斤玻璃液用电0.9Kwh,每公斤成品玻璃需用电1.3Kwh,产量为2T/d玻璃的窑每公斤玻璃液用电1.8Kwh,而产量为18T/d的窑,每公斤玻璃液用电不超过0.85Kwh。熔化率一般控制在3T/m2.d是合理的。窑的使用寿命取决于电极,一般为22个月。利用调压器对熔窑供电。

该窑熔制是在垂直方向进行的。玻璃液表面覆盖一层配合料(一般为6.5-15cm),把熔融玻璃和上层空间隔绝。在配合料层以下,熔化玻璃慢慢地往下经过电极区,该区温度高达1400~1420℃。石英砂在这里完全熔化,玻璃开始澄清,经流液洞和上升道进入料道和工作池。熔制铅晶质玻璃时,熔化率为3T/m2d,熔化池呈长方形状,池深约为1.6m左右。氧化锡电极做成长度与直径之比为4∶1的圆棒。电极通过电极水套固定在池墙上。水套用以固定电极、冷却电极和冷却电极附近玻璃,以免玻璃液的压力把电极挤出来。循环使用的冷却水必须经过软化处理。冷却水量视电极数量而定,日产6吨玻璃的电熔窑冷却水量为250升/分。从水套流出的水温不超过60℃。冷却水系统中包括一个高位水塔,以防备突然停电应急使用。玻璃液面覆盖的配合料层使窑炉上部空间温度降至100~200度,玻璃中大部分挥发成分在这个温度以下就冷凝了。配合料熔化时逸出的氧化铅量极其有限。正常作业时,配合料放出的CO2等气体很容易穿过配合料层进入窑炉上部空间,而挥发成分被冷凝回流入玻璃。普通池, 窑中PbO的挥发量为10%,电熔窑仅为0.2%左右。

下表6.3.1列出了坩埚窑和全电熔窑燃料耗费的范围。为了方便起见,所有的燃料都换算成Kwh/T。

表6.3.1

|

项目 |

燃料耗费 |

|

燃油、燃气的单坩埚炉 |

11000-12000Kwh/T玻璃 |

|

燃油、燃气的十坩埚炉 |

5000-6000 Kwh/T玻璃 |

|

电加热单坩埚炉 |

2500-3500 Kwh/T玻璃 |

|

1T/d连续加热电熔窑 |

1800-2400 Kwh/T玻璃 |

|

3 T/d连续加热电熔窑 |

1250-1750 Kwh/T玻璃 |

|

6 T/d连续加热电熔窑 |

1000-1400 Kwh/T玻璃 |

熔制铅晶质玻璃的电熔窑,上部空间高度比较低,用粘土砖砌成。池墙、流液洞、料道、池底及挑料口均用含ZrO2r电熔锆刚玉砖,墙厚300mm,池底厚100mm。其它为莫来石砖及保温砖。当以适宜的温度熔化时,耐火材料的侵蚀非常小,玻璃中结石极少。尽管池炉耐火材料的侵蚀非常缓慢,它的炉龄还是有限的,池炉冷修周期约4年,每吨玻璃的最高成本与多坩埚熔化的成本相等。电熔窑的玻璃质量比坩埚窑的好,成品率较高。工作池、料道及挑料口寿命为八年。

从热玻璃中逸出的任何挥发性组分碰到冷的配合料层将会凝聚,这有三点好处:(a)在池窑中生产的所有玻璃的组成是稳定的。(b)从池窑和坩埚内玻璃表面正常逸出的氧化铅很少,不污染池窑周围的空气。(c)由于昂贵的氧化铅(PbO)保留在玻璃中,而没有在熔化过程中损耗掉,因而降低了配合料的成本。

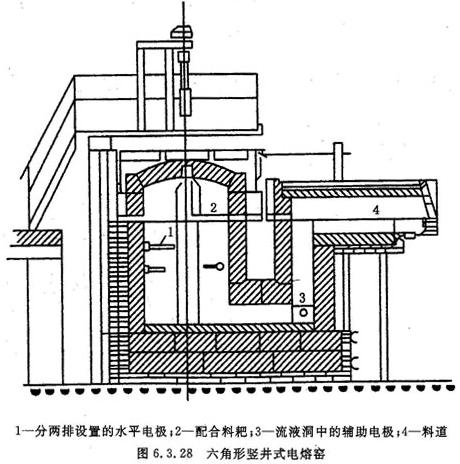

9.六角形竖井式电熔窑(德国SORG公司设计的VSM型电熔窑)

近年来,竖井式电熔窑已在实际生产中广泛使用。这种结构的窑表面积小,散失的热量少。图6.3.28所示就是这样一种窑。竖井直径和高度的比例是1∶1,玻璃液深度略大于竖井的直径。在此类窑内,水平电极棒可以在池墙上分两层或几层水平面设置。每层平面上的电极由电气上互不关连的独立的电源供电,防止不同平面上的电极之间通电。图6.3.28所示是一个有二层水平棒状电极的六角形竖井式熔窑。配合料复盖了整个液面,加料经过振动槽加入窑内,通过一个自动旋转的耙将料撒布在整个面上。与其它窑型相比,六角形竖井式窑的热效率较高。

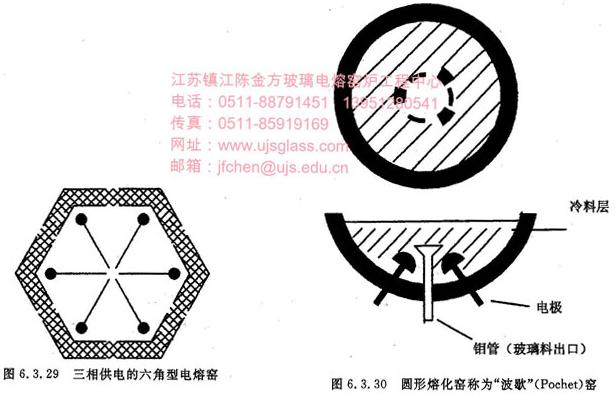

图6.3.29是该冷顶式电熔窑的上层电极布置示意图,在电极布置上做到空间对称。三相输电的方案从电气角度看是最理想的方案。

10.“波歇”(Pochet)窑

图6.3.30圆形熔化窑称为“波歇”(Pochet)窑,目前用于熔制某些特种玻璃,一些对耐火材料有着极强烈侵蚀性的玻璃。在这种“波歇”型熔化池中,被熔制的玻璃本身就构成了熔化池壁的内衬,用水冷却由金属外壳包裹的耐火材料来实现。集中安装在电熔窑中心处的电极使玻璃获得高温,通过一根钼管从窑炉的最热部位引出玻璃。“波歇”型电熔窑特别适于熔制高电阻率的玻璃,它们需要高的熔制温度。

此页网址为:

相关文章