工程分类

更多>>联系人:

电话:0511-88791451

手机:13951280541

邮箱:jfchen@ujs.edu.cn

地址:镇江市学府路80号

最新文章

您的位置:网站首页 > 最新文章熔制有色玻璃的电熔窑

深色玻璃对热射线有强烈吸收作用,因而采用常规表面辐射加热方法,熔化深色玻璃时,常常会出现热渗透问题。辐射能减少与玻璃颜色有关,当熔化透明窗玻璃时,在玻璃液面下30~60mm处,辐射能只减少10%,而熔化绿色玻璃时,在液面下4~6mm处,辐射能就减少了10%。玻璃内含铁量对透热性影响极大,2mm厚的无色玻璃透过率约为85%。当Fe2O3含量达到1.5%时,玻璃透过率可降至28%。玻璃颜色越深,透热性越差。表层玻璃液吸收热量多,在池深方向的温度梯度就较大。因此深层玻璃液温度过低,往往造成熔化困难和出现析晶。

玻璃的强烈着色降低了玻璃熔体的透热性,均匀加热玻璃熔体是非常困难的,而均匀加热玻璃熔体恰是获得高质量产品所必须的。因此,有色的玻璃基本上是在坩埚中熔化的,在规定的温度下熔体在坩埚炉中须经长时间的加热才能达到要求。

而在全电熔的状态下,热能是从玻璃体内释放的,电流可以相当均匀地通过大部分玻璃,所以只会出现很小的温度差。熔化高铁含量的琥珀色玻璃时,靠近池底的玻璃温度只比靠近表面的玻璃低约14℃。氧化铁含量高达12%的玻璃和氧化铬含量达1.3%的玻璃都可顺利熔化。电熔窑开创了生产这种玻璃的新时代。

有色的玻璃由于熔体的透热性低,导致电极层附近过热,因此在给定条件下尽量将电极的电流密度降至0.5A/cm2,尽可能均匀分配电流,通常采用板状电极电熔窑。

例1 熔制有色玻璃的电熔窑

1.电熔窑的结构

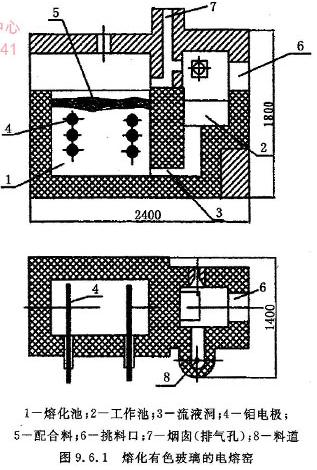

如图9.6.1是熔化有色玻璃的棒状电极电熔窑的结构。电熔窑的棒电极是沿着熔化池的池壁分布的(见图9.6.1)。为了使电流传入熔体,棒电极的直径和它们之间的距离保证了电极侧面充分有效的利用。

有四家厂采用这种结构的电熔窑来熔化蓝色的玻璃,生产玻璃器皿。熔化池有两层电极、工作池火焰加热,熔化率均达到1670Kg/m2d。其中一家厂的电熔窑检修时改进了结构,在熔化池内安装了三层(6根)电极。

2.有色玻璃的化学组成

表9.6.1列举玻璃的化学组成。氧化钴用做着色剂。在NO1和NO3玻璃组成中以氧化铈代替氧化砷。此外,在NO1和NO2组成中用硫酸盐引入0.1%Na2O。

表9.6.1

|

玻璃成 分编号 |

重 量 成 分 | ||||||

|

SiO2 |

CaO |

Na2O |

K2O |

R2O |

SO3 |

着色剂% | |

|

NO1 |

75 |

8.0 |

13.5 |

2.5 |

0.5 |

0.5 |

0.44 |

|

NO2 |

74.5 |

8.0 |

13.5 |

2.5 |

0.5 |

0.5 |

0.30 |

|

NO3 |

74.5 |

8.5 |

13.0 |

3.0 |

1.0 |

1.0 |

0.4-0.6 |

1.NO1厂的二层电极的温度曲线 2.NO1厂3层电极的温度曲线 3.NO2厂的温度曲线 4.N03厂的温度曲线图9.6.3 温度沿池深的分布情况

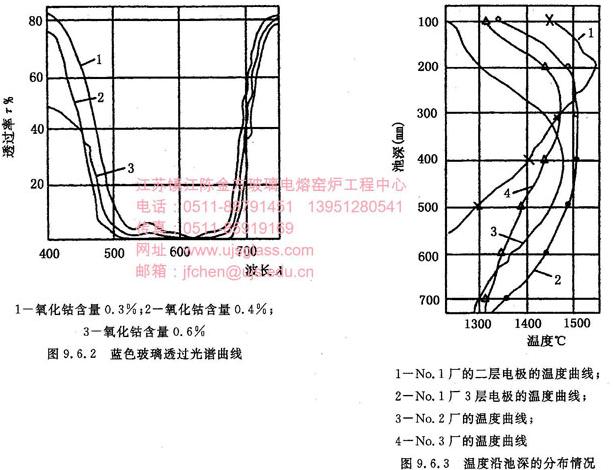

3.有色玻璃的光谱曲线玻璃光谱的透过曲线(试样厚2.4mm) 大致一样,这与所用的着色剂的数量相符,见图9.6.2。

色度坐标呈高度重复,根据两昼夜选取的6个试样的计算,NO2组成中其平均值和****误差为x=0.168±0.002,y=0.09±0.01,z=0.742±0.005,λ=463±1纳米。颜色饱和度P=38.5±0.5%。

电熔窑的一些工艺参数和输入的功率值见表9.6.2。熔化池深分布的温度曲线见图9.6.3。

表9.6.2

|

工厂 |

炉 型 |

电功率KW |

最高温度℃ |

熔化率T/d | |

|

NO1 |

2层电极 |

39.0 |

1530 |

0.2 | |

|

3层电极 |

37.5 |

1510 |

0.2 | ||

|

NO2 |

2层 电极 |

上层 |

23.2 |

1480 |

0.3 |

|

下层 |

15.4 | ||||

|

NO3 |

2层 电极 |

上层 |

20.9 |

1460 |

0.5 |

|

下层 |

20.2 | ||||

4.电熔窑的工艺

在NO1厂两层电极电熔窑的熔化池沿池深玻璃液的温度分布(见图9.6.3曲线1),温度梯度的****值和最小值为260℃,靠近底层的温度降至1150℃,使玻璃液成型性能变坏。当电极增至3组时则改变了温度曲线的走向。观察到曲线均匀地向炉底下降,由于没有按电极排列来调整功率比影响了电熔窑日产量的提高。

由此可见,按电极层调整功率比的重要性。在选择****工艺条件时改变了上层与下层电极的功率比。保证电熔窑的熔化及其在熔化池内玻璃液的****温度分布。使用的电熔窑总的电功率不超过42Kw(设为38 Kw)。从图9.6.3 (曲线3和4)可看到在电极平面上的最高温度为1460—1470℃,池底部的温度为1320—1340℃。

例2 日产1.5生T黑色玻璃电熔窑

黑色玻璃通过引入一定量氧化铬、氧化锰、氧化铁或氧化钴来获得。其原理是这些过渡元素的金属离子,在可见光区都具有较宽广的吸收带,有较强的着色能力。当一种或几种此类离子的浓度达到一定程度时,由于饱和吸收而使玻璃呈黑色。考虑到对玻璃的乳浊效果和原料成本因素,引入了6~8%的氧化铁作为黑色着色剂。在有少量硫化物存在的情况下,Fe2O3低于6%时,遮光性变差,因此玻璃的黑度有所降低;但Fe2O3高于8%时,由于饱和吸收,黑度不再有明显变化,当Fe2O3过高时,玻璃的析晶能力显著增强,对成形产生不利影响。虽然氧化铁的引入会使玻璃的透热性变差,但由于采用全电熔技术,并不会造成熔化困难。同时,自由成形的制品外形圆滑,热应力较分散,经过适当的退火处理,也不致出现爆裂现象。另外,实际应用表明,以Fe2O3作为黑色着色剂,不仅原料成本较低,而且制品的遮光度高,黑色色调纯正稳定,制品光泽性好,明显优于其它着色剂。

表9.6.3

|

名称 |

SiO2 |

Al2O3 |

Fe2O3 |

Ca0 |

mgO |

R2O |

CaF2 |

BaO |

Mn2O3 |

Cr2O3 | |

|

1 |

汽水瓶玻璃 |

65.0 |

8.0 |

0.50 |

11.0 |

4.00 |

11.0 |

0.3 |

|||

|

2 |

中碱玻璃纤维 |

67.3 |

Al2O3 +Fe2O37.0 |

9.5 |

4.2 |

12.0 |

|||||

|

3 |

无碱玻璃纤维 |

53.5 |

Al2O3+Fe2O315.3 |

16.3 |

4.5 |

<0.5 |

20.0 |

||||

|

4 |

绿色酒瓶玻璃 |

68.0 |

3.6 |

0.51 |

8.5 |

2.3 |

15.7 |

1.0 |

0.09 |

0.07 | |

|

5 |

棕色酒瓶玻璃 |

66.3 |

5.8 |

0.7 |

6.6 |

2.2 |

15.5 |

2.7 |

|||

一般说来,含Fe2O3高于0.3%或含有其它强着色剂(如Cr、Co、Mn等)的有色玻璃,或是含有大量有机杂质的废玻璃适于黑色玻璃的生产(如表9.6.3)。

以普通平板玻璃为主要原料,黑色玻璃中引入89%。部分Al2O3由长石引入,Fe2O3由铁红粉引入,纯碱补充了部分Na2O,澄清剂为硝酸钾和硝酸钠。

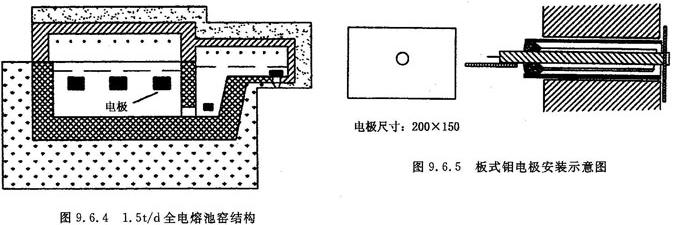

在全电熔池窑的设计中,将熔化池设计为矩形,平底式流液洞。玻璃液从流液洞流出后,经过上升道,进入料道,由下料孔出料。全电熔池窑的结构如图9.6.4所示。

电熔窑熔化池深600mm,池宽700mm,池长1500mm,熔化池面积1.12m2,玻璃液深540mm,熔化池体积0.605 m3,日平均出料量1500kg,面积熔化率1.43t/m2d,体积熔化率2.48t/m2d。熔化池钼电极的布置采用平板附壁式,窑内能量分布均匀,玻璃液熔化质量好。电极板通过钼棒引出池壁,钼棒采用干式双套管法保护,省去了复杂的软化水循环冷却系统,降低了熔窑的热损失。实际应用过程中未出现冷端严重氧化的情况。板式钼电极的安装如图9.6.5所示。

熔化池三对电极设置在两侧池壁上部。电极中心距500mm,电极板间距650mm,电极板面积300cm2。正常运行中电极板电流密度1~1.2A/cm2。从电极消耗的情况来看,在乳白玻璃中钼电极平均每月减薄1~1.5mm,在黑色玻璃中钼电极侵蚀较为严重的原因,主要是黑色玻璃的熔化温度相对较高,而其透热性又较差,电极附近热量不易散失,电极本身温度更高,加剧侵蚀反应的进行。

熔化池为冷顶加热方法,由于玻璃液表面完全被配合料层所覆盖,空间温度低,大大减少了表面散热。从实际生产过程来看,料层厚度150~200mm较为适宜。过厚会使电极处玻璃液的温度降低,造成电极电阻增大,使输入功率减小,并使出料温度偏低。过薄又不利于隔热保温,料层表面易出现硬壳,使散热急剧增大,也使有效熔化热量减少,影响熔化。

全窑进行了整体保温。窑底保温层厚500mm,池壁(除电极孔附近)保温层厚350~400mm,上部空间侧墙及顶盖的保温层厚230~270mm。在正常运行中窑底及池壁外表面温度均在50℃以下,上部空间侧墙及顶部的表面温度也都低于100℃。因此窑体散热很少,一般只有1000~1100Kcal/m2·h。由于熔化功率适度,耐火材料侵蚀较轻,除电极孔处因电极板损坏后过热烧蚀严重外,池窑底部没有侵蚀,侧墙稍有侵蚀。

电熔工艺带来了明显的节能效果。实际生产应用中平均日出料量1.5吨,黑玻璃中碎玻璃含量为89%,熔化温度为1250℃(玻璃液温度),计算得出黑玻璃形成过程理论热耗的结果如表9.6.4所示。

表9.6.4 黑色玻璃形成过程理论耗热计算表

|

项目 |

黑色玻璃Kcal/kg |

|

加热玻璃到熔化温度的耗热 |

372.50 |

|

加热去气产物到熔化温度的耗热 |

48.00 |

|

生成硅酸盐的耗热 |

3.84 |

|

形成玻璃的耗热 |

12.22 |

|

蒸发水分的耗热 |

8.19 |

|

原料带走的热量 |

-3.95 |

|

合计 |

440.80 |

经换算可以得出,黑色玻璃理论耗电0.511kWh/kg。根据实际生产测定的结果,每公斤黑色玻璃平均耗电0.8kWh,电熔窑的热效率大致为65%。

此页网址为:

相关文章